2. 广西晶联光电材料有限责任公司,广西柳州 545036;

3. 广西科技大学微电子与材料工程学院,广西柳州 545006

2. Guangxi Crystal Union Photoelectric Materials Co., Ltd., Liuzhou, Guangxi, 545036, China;

3. School of Microelectronics and Materials Engineering, Guangxi University of Science and Technology, Liuzhou, Guangxi, 545006, China

氧化铟锡(Indium Tin Oxide,ITO)是一种应用最广泛的n型透明导电氧化物,具有优异的光电性能[1]。经磁控溅射[2]、脉冲激光沉积[3]、化学气相沉积(CVD)[4]、电子束蒸发[5]、喷雾热解[6]、溶胶-凝胶[7]等薄膜制备工艺获得的ITO薄膜,具有优异的光电性能、化学稳定性以及刻蚀加工等特性[8, 9]:可见光透射率最低可达到85%、紫外线吸收率至少可达85%、红外线反射率高至80%、电磁波衰减率至少有85%、电阻率可以小至10-4 Ω·cm;同时,ITO薄膜耐磨、耐腐蚀以及膜加工性能好,便于刻蚀。因此,ITO薄膜在液晶显示器(Liquid Crystal Display,LCD)、有机发光二极管(Organic Light-Emitting Diode,OLED)、薄膜太阳能电池、电阻开关存储器、传感器以及汽车功能玻璃等领域得到了广泛研究应用[10-16]。

在多种薄膜制备技术[2-7]中,磁控溅射是一种物理气相沉积技术,其基本工作原理是在电磁场的作用下,用具有高能量的粒子加速轰击靶材表面,使得靶材表面的原子脱离后沉积在玻璃基板或其他材料衬底上成膜[17]。磁控溅射法具有溅射条件易于操控、沉积速率较高、能实现大面积均匀沉积和成膜黏附性好等综合优势[18-22],是当前研究及生产中应用最多的镀膜工艺,同时也是制备ITO薄膜最常用的镀膜方法。通过磁控溅射工艺,ITO薄膜可以由In-Sn合金靶材或ITO靶材在玻璃基板、柔性聚合物衬底上沉积得到。研究报道,溅射沉积时ITO靶材相比In-Sn合金靶材更容易使用[23-25]。因此,ITO靶材是目前制备ITO薄膜的关键原材料。

ITO靶材是铟(In)的深加工产品[26, 27],同时也是技术含量高、附加值高的产品。在我国,主要有广西晶联光电材料有限责任公司、先导薄膜材料有限公司、芜湖映日科技股份有限公司等生产厂商从事ITO靶材研发生产,由于起步晚和国外对关键技术的管控,相关技术提升空间巨大。目前,日本三井金属矿业株式会社、日本日矿金属株式会社、韩国三星康宁先进玻璃有限公司等国外生产厂商在ITO靶材的研发和生产上处于世界领先地位。国内高端市场占有率上,日本和韩国占据80%,国内生产厂商只占据20%左右的份额。随着显示面板产业的快速发展,我国ITO靶材产业发展矛盾日益突出:一方面,我国是铟储量世界第一大国和显示面板生产消费大国;另一方面,我国将铟出口至日本、韩国等国家,且长期从日本、韩国进口高性能ITO靶材,特别是大尺寸ITO靶材(长度至少600 mm)。究其原因,大尺寸ITO靶材制备技术要求极高,其制备过程中成型难、易开裂、致密性差等问题突出。鉴于此,本文综述了大尺寸ITO靶材的主要制备工艺方法及其研究应用现状。

1 高性能ITO靶材的技术特征磁控溅射时,ITO薄膜的性能主要与ITO靶材、溅射工艺参数以及辅助技术等因素相关[27-30]。其中,ITO靶材作为关键原材料,其性能直接影响ITO薄膜的质量[31]。随着光电器件的不断发展进步,相应的ITO薄膜被要求具备高透射率、高电导率、高均匀度、高稳定性以及无刻蚀残留等性能。因此,高性能ITO靶材应符合以下技术特征。

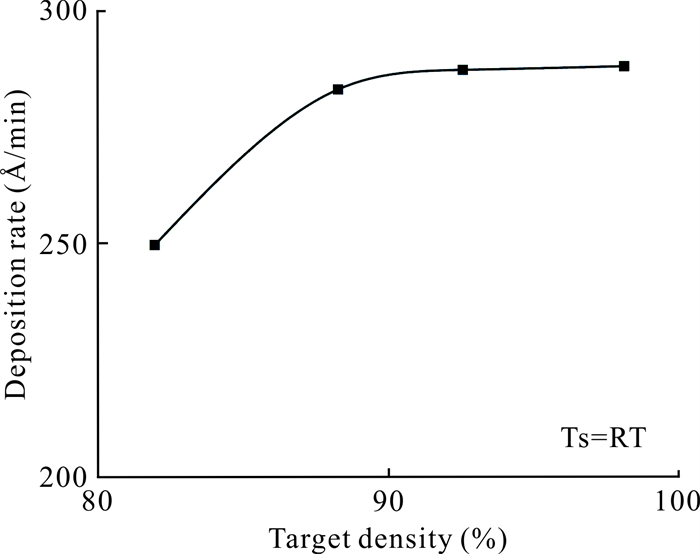

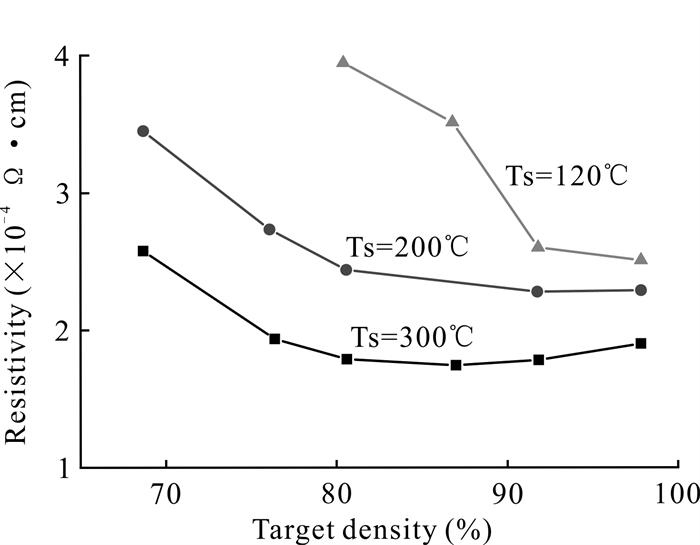

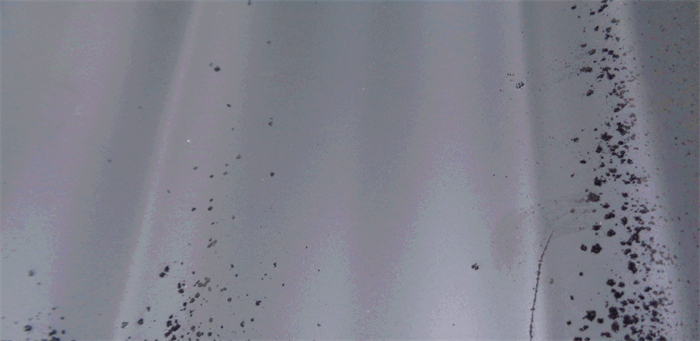

(1) 高密度。高密度是ITO靶材的重要技术要求,ITO靶材的密度应达到其理论密度的99.0%-100%。溅射时,ITO靶材的密度对靶材和薄膜的影响很大。其一,ITO靶材在磁控溅射过程中会发生黑化结瘤、开裂等不良现象(图 1),直接影响ITO靶材的使用寿命。研究人员针对结瘤进行了大量研究,令人意外的是,结瘤形成机理存在争议,其中比较多的观点认为,ITO靶材的密度是影响黑化结瘤的主要因素之一。在相同溅射工艺条件下,高密度ITO靶材可有效减少黑化结瘤,从而降低对ITO薄膜的影响[28, 32]。其二,高密度ITO靶材的导热性更好,溅射过程中可有效减小热应力[33, 34],镀膜时靶材不易受高能粒子轰击开裂。其三,如图 2[33]所示,ITO靶材的密度对ITO薄膜的沉积速率有影响。密度较高的靶材表现出更高的沉积速率[33, 35, 36],这对提高生产加工速率有着积极影响。其四,ITO靶材的密度对ITO薄膜的电学性能有着非常大的影响,如图 3[33]所示,靶材密度越高,ITO薄膜的电阻率越低,导电性能越好[33, 37]。ITO靶材除了要保持高密度外,密度分布同样应保证足够均匀,均匀度偏差应小于0.15%。

|

| 图 1 ITO靶材溅射中的结瘤与开裂 Fig. 1 Nodulation and cracking in ITO target sputtering |

(2) 高纯度。高纯度是指纯度至少为4N(99.99%),杂质元素成分质量分数符合要求[38]。ITO靶材的纯度会影响薄膜的质量和靶材的溅射行为。其一,杂质元素过多会形成元素偏析,使得靶材的部分区域导热性能下降,磁控溅射时,高能粒子不断轰击靶材表面,靶材会因未能及时传导热量而开裂,最终导致靶材性能恶劣[39]。其二,高纯度ITO靶材可制备出具有出色光电性能的ITO薄膜。多年来,研究人员从事了大量关于靶材元素掺杂改性的研究,一方面是为了提高靶材制备过程中的烧结速率和烧结致密度,另一方面是为了减少镀膜过程中的结瘤现象。但是,元素的掺杂牺牲了部分ITO薄膜性能[40]。例如,有研究通过添加Bi2O3、SiO2、TiO2等烧结剂提高靶材烧结致密度,但由于杂质的引入,ITO靶材的导电性能变差[41],最终对ITO薄膜的电学性能造成影响。

(3) 高均匀性。均匀性是指ITO靶材成分(相组成)和组织结构的均匀性,高均匀性的ITO靶材在微观上通常是均匀单一的In2O3相、晶粒细微均匀和元素分布均匀。同样地,靶材微观上的均匀程度也会直接影响靶材和薄膜的性能。其一,SnO2应完全固溶到In2O3中形成均匀单一相。研究发现,ITO靶材中若存在第二相,例如In4Sn3O12,会对靶材的电阻率和热扩散系数产生显著影响,会影响到抗结瘤、沉积速率及薄膜性能[22, 42]。其二,ITO靶材中的晶粒尺寸和分布对溅射效率、ITO薄膜的光电性能有着很大影响[19],ITO靶材的晶粒细微均匀能有效提升溅射效率和薄膜的光电性能。其三,ITO靶材中的In、Sn和O元素分布应均匀,没有元素富集现象。研究报道,ITO靶材中元素的均匀分布对ITO薄膜的晶体结构、电学性能和蚀刻性能有重要影响[27]。

2 大尺寸ITO靶材的需求及镀膜优势ITO薄膜在屏幕显示、光伏电池和功能玻璃等领域得到广泛应用。为配合LCD、OLED等光电器件的发展需求,对ITO薄膜的性能要求越发严格,相应地,大尺寸(长度至少600 mm)、高密度、低电阻率和高使用率的ITO靶材已成为发展的大方向[42-44]。

大尺寸ITO靶材作为未来发展的热门方向,拥有广阔的市场和巨大的镀膜优势。一方面,随着人们对大尺寸屏幕显示器件的不断追求,LCD、OLED等光电器件将不断大型化。据专业机构UBI Research调查统计,2021年上半年,25.4 cm (10英寸)以及更大规格尺寸的显示面板OLED,其出货量已经突破1 000万片,在半年的时间里大尺寸OLED面板已经达到1 029万片。同时,京东方科技集团股份有限公司、TCL华星光电技术有限公司、三星显示有限公司和LG显示公司等显示面板生产厂商已争相布局8.5代(2 200 mm×2 500 mm)或更高世代面板生产线,目前全球已经投产和布局的10.5或11代线达到8条,未来3-5年10.5代线将成为电视面板的主力。另一方面,“经济切割”,即大尺寸基板具有生产效率高、经济效益大的优势,基板越大,显示面板生产厂商用一块基板生产出的面板越多。因此,市场要求ITO靶材应尽可能大,从而满足高世代玻璃基板的镀膜需求。目前,国内外ITO靶材生产厂商基本上采用多块靶材拼接的方式来满足高世代玻璃基板的镀膜需求。但是,即使拼接组合技术在不断进步,也无法避免拼接缝隙带来的缺陷。而在溅射过程中,拼缝处容易结瘤中毒[43],如图 4所示为磁控溅射过程中拼接处发生的黑化结瘤现象。有研究者认为,由于拼缝的存在,靶材表面电子的定向移动遭受破坏,拼缝处更容易富集大量电荷从而造成靶材放电,最终导致靶材黑化结瘤[45-47]。另外,当靶材拼接处存在缝隙或者缝隙过大时,会有空气及杂质残留,镀膜过程中残留气体或杂质的释放对薄膜的性能造成影响。针对靶材拼缝处容易发生结瘤的问题,朱力等[47]用氧化物浆料对靶材之间的缝隙进行浇注拼接,再进行二次高温烧结以去除靶材之间的缝隙。但这种方法获得的靶材强度不高,溅射过程中容易出现开裂现象,甚至会形成结瘤,从而影响ITO薄膜的性能。因此,制备出单块大尺寸ITO靶材是减少甚至消除拼缝以保证ITO薄膜性能的重要途径。然而,大尺寸、高性能ITO靶材的制备对靶材生产厂商相当具有挑战性,制备大尺寸ITO靶材时主要会面临成型难、易开裂、致密性差等问题。为此,必须选择合适的成型、烧结方法,并探索出最优的工艺。

|

| 图 4 磁控溅射中ITO靶材拼接处的黑化结瘤 Fig. 4 Blackening nodules at the splicing of ITO target in magnetron sputtering |

3 大尺寸ITO靶材的成型与烧结 3.1 大尺寸ITO靶材的成型工艺及研究现状

成型工艺至关重要,成型出密度高、均匀性好、强度高、外观完整无缺陷的生坯是烧结的重要前提,直接影响成品率。ITO靶材的成型工艺主要分成两大类,一类是干法成型工艺,主要包括模压成型、冷等静压成型(Cold Isostatic Pressing,CIP)、爆炸压实成型和冲压成型等;另一类是湿法成型工艺,主要有注浆成型(Slip casting)和凝胶注模成型(Gelcasting)等。目前,由于成型设备的缘故,以及工艺方法自身的特点,在大尺寸ITO生坯的成型上,研究和应用较多的工艺主要有模压成型、冷等静压成型、注浆成型和凝胶注模成型。

3.1.1 模压成型模压成型,也称压制成型,是材料成型的常用方法之一。本文特指粉末材料的模压成型,模压过程主要由装粉、压制和脱模组成。利用模压成型工艺进行ITO生坯的成型,其基本工艺流程[48]:将造粒好的ITO粉粒填充到一定尺寸和形状的高强度钢模中,通过模压机设备施加设定压力得到一定密度和强度的生坯;在此过程中,ITO粉粒受到压力作用,粉粒之间发生相互滑动、重新排列、变形以及破碎等复杂现象,使得粉末颗粒的堆积密度增大。模压成型具有原料损失小、设备简单易操作、生产周期短、效率高、便于连续规模化生产的优势。但是,模压成型也存在难以克服的缺点:一是成型大尺寸生坯时所需的模具比较笨重,增加了劳动力且模具成本升高;二是成型过程中,压力损失会引起压坯的各部位受力不均匀,从而导致密度分布不均; 除此之外,生坯还存在脱模困难,容易分层、断裂以及脱落等缺陷,导致靶材生坯成品率低,这在王玥等[49]的研究中得到证实。若模压成型工艺控制不恰当,在成型大尺寸ITO靶材生坯时,以上缺陷更为明显。通过模压成型工艺制备高性能大尺寸ITO靶材,必须对成型工艺进行进一步研究。为此,杨小林等[50]以质量比为9∶1的In2O3与SnO2粉末为原料进行造粒,研究了模压压力、添加剂含量、含水量、加压速度、保压时间和脱模时间等工艺参数对模压成型大尺寸ITO生坯的影响。结果表明,加入占ITO粉末质量2%-3%的聚乙烯醇黏结剂进行球磨雾化制粉(粉末含水量为6%),再过150目筛得到所需ITO粉末;然后装入改进模具,采用分段加压方式,在模压压力50-60 MPa下成型大尺寸ITO生坯,可有效消除靶材生坯掉边、分层及断裂等质量问题。

3.1.2 冷等静压成型CIP也是当前ITO靶材成型的常用方法之一。成型的过程主要由装粉、包套密封、冷等静压和脱模组成,可概括为首先将ITO粉粒装在塑料或橡胶包套中,然后放置到高压容器中,根据流体静力学中的帕斯卡定律原理,利用不可压缩的流体作为介质,从不同的方向对粉体均匀加压的一种成型工艺。通过此工艺成型的ITO生坯,通常具有较高的强度、密度和均匀度,但成型大尺寸ITO生坯时,其稳定性和成品率低的问题较明显,也容易出现分层、开裂等不良现象[51]。此外,CIP成型大尺寸ITO生坯时要经过大尺寸模具组装、装粉以及振实等工序,直接增加劳动强度和时间。因此,目前国内外ITO靶材生产厂商不会选择此工艺直接成型生坯,更多的是用来“二次成型”,目的是为了进一步提升生坯的强度、密度和消除预压带来的部分无法克服的缺陷,同时减少后续工艺中生坯的收缩量。研究表明,生坯致密度越高,烧结出来的靶材密度越高,这一点对大尺寸靶材尤为重要[52]。Mei等[53]为了制备出大尺寸(尤其是厚度超过10 mm)高密度的ITO靶材,研究了模压结合二次CIP和氧交换处理对ITO靶材致密化的积极影响,结果表明,该方法可使厚度为16 mm的ITO方形靶材(340 mm×280 mm)的致密化程度提高2.00%以上,大大减少了ITO烧结体的气孔数量和尺寸。

3.1.3 注浆成型注浆成型,又称浇注成型,成型过程由多孔模具(石膏或树脂等聚合物)准备、浆料制备、浇注和干燥固化等步骤组成。利用注浆成型工艺进行ITO生坯的成型,其基本工艺流程[54, 55]:将ITO粉末与分散剂、黏结剂等添加剂放入球磨机或珠磨机中进行一段时间的研磨,之后制备出一定固含量(60-80 wt%)、具流动性及分散性的ITO浆料;将ITO浆料浇注至准备好的模具中,利用模具的吸水作用充分吸收浆料中的水分,最后经干燥处理获得ITO生坯。目前,该工艺已被日本ITO靶材生产厂商研究并投入规模化生产,据报道,日本通过此工艺生产的高品质ITO靶材在全球占据了很大市场份额,然而我国仍处于相对落后水平[43]。注浆成型工艺设备操作简单且成本低,能够制备成分均匀性好且不受形状尺寸限制的ITO靶材。但是,此工艺所需模具占地多、生产周期长、劳动强度大、有待解决自动化生产等问题。另外,浆料的制备要求极高,是该工艺的关键技术所在。工艺参数得不到严格控制会导致浆料固含量、分散性、流动性及综合性能差,从而造成坯体出现中间缺陷、分层、均匀性差、变形以及开裂等严重后果,特别是成型大尺寸ITO靶材生坯时,以上缺陷更严重。杨硕等[56]利用注浆成型制备大尺寸ITO生坯,将ITO粉体、分散剂、有机纤维和水混合搅拌并球磨,制备了有机纤维含量占粉体质量0.2%-0.6%、分散剂含量占粉体质量0.4%-1.6%、pH值8-11的ITO浆料,抽真空处理后浇注至石膏模具中,经过一段时间脱模及干燥后,得到相对密度为60%-73%、抗折强度为3.39-10.25 MPa、尺寸为500 mm×400 mm的ITO生坯;同时还研究了不同类型有机纤维对ITO生坯抗折强度的影响,结果表明:在其他工艺条件基本一致的情况下,选用棉花纤维可大幅度提高注浆成型大尺寸ITO生坯的强度,有效减少了掉边、崩边及开裂等缺陷,最后提高了大尺寸ITO靶材的良品率。值得注意的是,该方法依然无法解决生产周期长、劳动强度高的问题。对此,压力注浆成型[19]由此而生。杨硕等[57]利用压力注浆工艺有效提高注浆速度,缩短了浇注时间,且进一步提高了ITO靶材密度。

3.1.4 凝胶注模成型凝胶注模成型是20世纪90年代在美国首次公布的一种新型陶瓷成型技术。利用此工艺成型ITO生坯时,其基本工艺流程[58, 59]:首先将一定含量的有机单体、交联剂和分散剂与去离子水混合配制成混合水溶液,利用氨水调节混合水溶液的pH值,然后向混合水溶液中逐量均匀地加入ITO粉体以得到悬浮体浆料;经球磨后得到ITO浆料,最后往浆料中加入引发剂,在室温下抽真空除水泡后注模成型,在一定温度条件下发生交联反应固化,经干燥处理得到ITO生坯。凝胶注模成型具有不受尺寸和形状限制、坯体强度高、可直接进行机加工、无须昂贵的设备成本等优点。但是,此成型工艺存在添加剂多、易引入杂质、所需有机单体价格较高、凝胶体系大多数对环保不利等缺点。另外,利用凝胶注模成型大尺寸ITO生坯时,容易出现翘曲变形问题。杨硕等[60]首先利用去离子水与特定量的有机单体、交联剂、分散剂、应力缓释剂、增塑剂经磁力转子或机械搅拌均匀混合配制得到混合液,并通过氨水调节混合液的pH值为9-10;然后将纯度大于99.99%、平均粒径0.08-2 μm的ITO粉体加入混合液中进行球磨制备ITO浆料,向ITO浆料中加入一定量引发剂和催化剂并均匀搅拌,最后将ITO浆料浇注至400 mm×300 mm×10 mm的模具中,在55℃的温度下干燥2 h固化,制备得到尺寸为400 mm×300 mm×10 mm、高密度且不变形的ITO生坯。

先模压成型再CIP或再注浆成型的工艺,是当前国内外ITO靶材生产厂商用来成型大尺寸ITO生坯的两种最主流的工艺方法。现阶段我国几乎所有的ITO靶材生产厂商和日本、韩国绝大多数ITO靶材生产厂商均采用先模压再CIP的工艺来制备大尺寸ITO生坯。在利用注浆成型工艺制备大尺寸ITO生坯的研究应用上,只有日本实现了连续规模化生产,我国研究人员和生产厂商虽然在这方面开展了一定的研究工作,但是仍未能实现规模化、工业化生产。

3.2 大尺寸ITO靶材的烧结工艺及研究现状烧结同样是ITO靶材制备工艺流程中极其重要的环节,ITO靶材的烧结工艺主要有热压法(Hot Pressing,HP)、热等静压(Hot Isostatic Pressing,HIP)、常压烧结、等离子烧结和微波烧结。由于设备因素和工艺自身的特点,烧结制备大尺寸ITO靶材时,基本上只有前3种工艺得到了研究以及应用。

3.2.1 热压法热压法是一种加压成型和加热烧结同时进行的烧结方法,利用此方法制备ITO靶材的工艺流程一般可以概括为将ITO粉体填充至模具中,在以一定压力单轴向加压的同时以一定温度进行烧结[48, 61]。日本ITO靶材生产厂商最初采用热压法制备ITO靶材,国内一些靶材生产厂商在早期同样也选用此方法烧结制备ITO靶材。由于同时加压加热的工艺特点,热压法表现出烧结温度较低、烧结时间较短和成型压力较小的优点,制备的ITO靶材相对密度可达99%。缺点主要有生产成本较高、生产效率较低,导致产品整体竞争力下降;ITO靶材的晶粒均匀性较差;ITO靶材的尺寸受限严重,截至目前,热压法制备的ITO靶材最大尺寸为400 mm×300 mm[44]。若想通过热压法制备出更大尺寸的ITO靶材,则需要解决设备和模具的问题。大尺寸ITO靶材需用到更大的热压炉,但是热压炉的有效工作尺寸越大,所需设备成本越高,生产危险系数也越大。随着热压炉尺寸的增大,其炉内压力场、温度场的稳定性和均匀性必须控制好,否则大尺寸ITO靶材会因烧结热应力而开裂。另外,要避免模具和ITO靶材发生还原造成氧缺失。目前,国内外ITO靶材生产厂商几乎不再选用此工艺来生产ITO靶材。

3.2.2 热等静压法热等静压法也是一种成型和烧结同时进行的烧结方法,通过此方法制备ITO靶材的基本工作原理是先将ITO粉体预压成型后装入特殊材料包套,放置于热等静压机后通过惰性气体在生坯的各个方向上施加大小均匀的压力,同时加热完成致密化[48, 61]。利用热等静压法制备的ITO靶材相对密度在99%以上且均匀性较好,由于此工艺对压制和烧结进行了加强,烧结所需温度明显降低,有效抑制晶粒长大,使得靶材微观组织细微均匀。但是,此方法存在着许多缺点。其一,设备及生产成本较高、生产效率较低,导致产品的竞争力下降。其二,高温条件下In2O3和SnO2不可避免地发生分解析氧反应,会造成一定的氧缺失。其三,所选的包套在压制过程中应与生坯收缩变形,在高温、高压下不与生坯发生化学反应,否则可能会因发生不良反应和开裂现象导致靶材性能变差,制备大尺寸ITO靶材时上述缺陷更严重,因此必须解决包套材料这个关键技术问题。为此,研究人员在生坯与包套间加入隔离材料以消除不良现象。然而,隔离材料的选择同样是一门需要深入研究的课题。在热等静压制备大尺寸ITO靶材方面,陈曙光[9]通过冷等静压工艺预先成型ITO生坯,围绕热等静压工艺制备ITO靶材的技术路线,系统地研究了包套和隔离材料的选择; 为进一步降低成本,还分析总结了热等静压过程的3个机理(微观上均匀致密化机理、宏观上非均匀致密化机理和靶材错位机理),创新地编写了一套关于热等静压过程的模拟软件,对ITO靶材的热等静压进行了计算机模拟,最后成功地制备出外观完整、直径为300 mm、相对密度高于99%的圆形ITO靶材。

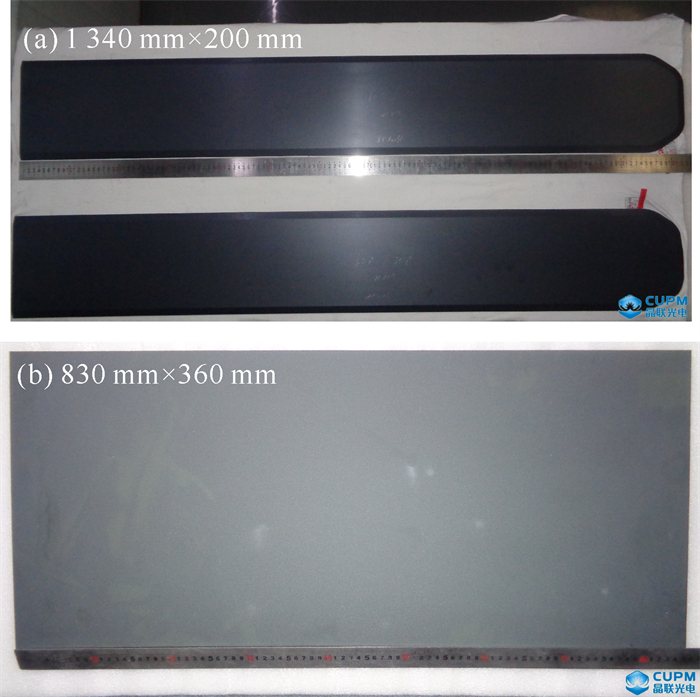

3.2.3 常压烧结法常压烧结法是一种研究应用最广泛的陶瓷靶材烧结方法。利用此方法进行ITO靶材的烧结,其基本工作原理是将成型好的ITO生坯直接放置到烧结炉中,经脱脂后在一定的气氛和温度条件下对ITO生坯进行烧结,在烧结过程中通过控制烧结气氛、烧结温度以及烧结时间等工艺变量,使ITO靶材生坯完成致密化和晶粒生长[62, 63]。相对于其他烧结方法,常压烧结法在烧结制备ITO靶材上表现出生产成本低、生产效率高、相对密度可达99%以及可制备大尺寸ITO靶材的优势,适合工业化生产。因此,常压烧结法已经成为当前国内外ITO靶材生产厂商首选的烧结方法。但是,利用常压烧结法制备ITO靶材时存在烧结致密难度加大、晶粒尺寸粗大、因受热不均而开裂导致成品率低等问题。在应用常压烧结法制备大尺寸ITO靶材的方法研究上,张士察等[64]利用先模压再冷等静压的复合成型工艺将纯度大于99.99%的ITO粉体进行生坯成型,经脱脂后对ITO生坯抽真空处理,并向生坯中的孔隙充入一定量的氧气,然后将生坯放置到烧结炉中进行常压纯氧气氛烧结。由于生坯以及烧结炉中的氧气,ITO失氧分解及挥发得到有效抑制,从而以较短时间烧结制备得到大尺寸、高致密细晶粒的ITO靶材,制备的ITO靶材尺寸大于700 mm×500 mm,相对密度在99.5%以上,晶粒尺寸为4-10 μm。截至目前,国内ITO靶材生产厂商已经通过此烧结方法成功制备出显示面板生产厂商所需求的大尺寸ITO靶材,图 5为广西晶联光电材料有限责任公司已成功研发并实现规模化生产的单块大尺寸ITO靶材。

|

| 图 5 国内ITO靶材生产厂商生产的大尺寸ITO靶材 Fig. 5 Large-size ITO targets produced by domestic ITO target manufacturer |

目前,国内的烧结工艺已经由10 a前的热压烧结转向常压烧结,并在大尺寸、高性能ITO靶材的烧结制备研究工作上取得了不错的成绩,但是与日本、韩国等发达国家的ITO靶材生产厂商相比,仍然存在着一定差距。例如,在大尺寸ITO靶材晶粒尺寸的控制上,日本靶材生产厂商可以将平均晶粒尺寸控制在5-6 μm内,国内较好的生产厂商只能将平均晶粒尺寸控制在7-8 μm内。在大尺寸靶材的烧结致密度上,日本生产的ITO靶材已经达到99.9%的相对密度,国内最好的可以达到99.8%。除此之外,日本、韩国等发达国家相关生产厂商生产的大尺寸ITO靶材,其成品率均高于国内ITO靶材生产厂商。

4 展望ITO靶材在屏幕显示器、光伏电池以及功能玻璃等领域得到了广泛应用。随着显示面板的飞速发展,其对产品性能以及生产效率提出更高要求,大尺寸、高性能ITO靶材的需求量将越来越多。国内关于大尺寸ITO靶材制备工艺技术尚未成熟,高端市场占有率仍然较低,长期以来依赖进口。因此,必须解决大尺寸ITO靶材规模化生产问题,其关键在于选取合适的成型、烧结方法和探究出最优的工艺参数。先模压再冷等静压或注浆成型的成型工艺和常压烧结工艺将成为制备大尺寸ITO靶材的主流方法。截至目前,为制备大尺寸ITO靶材,国内相关领域研究人员开展了相当积极的工作,并取得了一定成果,但是,与日本、韩国等发达国家之间还存在一定差距。为此,国内相关领域研究人员还需要从以下两大方面做足工作。(1)成型方面:模压成型所需模具设备大而重的问题急需解决;注浆成型不受尺寸、形状因素限制,但生产效率低的问题需要改善。除此之外,合理的实验设计与工艺优化对降低生产成本、提高产品性能有着积极影响,同样需要开发总结出更优的工艺模型。(2)烧结方面:烧结设备在尺寸、性能上仍然落后于日本,应该加快研发具有自主知识产权的高性能烧结设备;烧结炉内环境对烧结过程有着很大影响,应该加强对烧结炉内真实环境的预测以及控制,解决温度场、气流场数值模拟等问题;另外,烧结过程中大尺寸靶材的晶粒尺寸控制和变形、开裂等机理有待进一步研究。

| [1] |

QIN K, MEI F, YUAN T, et al. Effects of sintering processes on the element chemical states of In, Sn and O in ITO targets[J]. Journal of Materials Science: Materials in Electronics, 2018, 29(10): 7931-7940. DOI:10.1007/s10854-018-8843-4 |

| [2] |

YANG S, SUN B, LIU Y, et al. Effect of ITO target crystallinity on the properties of sputtering deposited ITO films[J]. Ceramics International, 2020, 46(5): 6342-6350. DOI:10.1016/j.ceramint.2019.11.110 |

| [3] |

SOCOL M, PREDA N, RASOGA O, et al. Pulsed laser deposition of indium tin oxide thin films on nanopatterned glass substrates[J]. Coatings, 2019, 9(1): 19. |

| [4] |

ABEGUNDE O O, AKINLABI E T, OLADIJO O P, et al. Overview of thin film deposition techniques[J]. AIMS Materials Science, 2019, 6(2): 174-199. DOI:10.3934/matersci.2019.2.174 |

| [5] |

BHOPAL M F, WON LEE D, REHMAN A, et al. Influence of annealing temperature on structural properties of ITO thin-films on graphite substrate[J]. Vacuum, 2016, 133: 108-113. DOI:10.1016/j.vacuum.2016.09.001 |

| [6] |

POORALI M S, BAGHERI-MOHAGHEGHI M M. Effect of the graphene doping level on the electrical and optical properties of indium tin oxide (ITO) films prepared by spray pyrolysis[J]. Journal of Materials Science: Materials in Electronics, 2016, 27(10): 10411-10420. DOI:10.1007/s10854-016-5128-7 |

| [7] |

MIRZAEE M, DOLATI A. Effects of tin valence on microstructure, optical, and electrical properties of ITO thin films prepared by sol-gel method[J]. Journal of Sol-Gel Science and Technology, 2015, 75(3): 582-592. DOI:10.1007/s10971-015-3729-x |

| [8] |

吴晓飞, 郗雨林. ITO薄膜性能、应用及其磁控溅射制备技术的研究[J]. 热加工工艺, 2013, 42(2): 88-90. |

| [9] |

陈曙光. 铟锡氧化物(ITO)粉体及高性能ITO靶材的制备与研究[D]. 武汉: 华中科技大学, 2005.

|

| [10] |

黄誓成, 杨祥, 陆映东, 等. 烧结气氛压力对高性能TFT用ITO靶材结瘤性能的研究[J]. 功能材料, 2018, 49(8): 8057-8061. |

| [11] |

翟晓宇. 氧化铟锡复合粉体烧结高密度靶材及性能研究[D]. 北京: 北京化工大学, 2020.

|

| [12] |

MARIKKANNU S, KASHIF M, SETHUPATHY N, et al. Effect of substrate temperature on indium tin oxide (ITO) thin films deposited by jet nebulizer spray pyrolysis and solar cell application[J]. Materials Science in Semiconductor Processing, 2014, 27: 562-568. DOI:10.1016/j.mssp.2014.07.036 |

| [13] |

WU H Y, LIN C C, LIN C H. Characteristics of graphene-oxide-based flexible and transparent resistive switching memory[J]. Ceramics International, 2015, 41: S823-S828. DOI:10.1016/j.ceramint.2015.03.129 |

| [14] |

AYDIN E B, SEZGINTVRK M K. Indium tin oxide (ITO): a promising material in biosensing technology[J]. TrAC Trends in Analytical Chemistry, 2017, 97: 309-315. DOI:10.1016/j.trac.2017.09.021 |

| [15] |

SZYSZKA B, DEWALD W, GURRAM S K, et al. Recent developments in the field of transparent conductive oxide films for spectral selective coatings, electronics and photovoltaics[J]. Current Applied Physics, 2012, 12: S2-S11. |

| [16] |

常天海, 黄光周, 于继荣, 等. 汽车前挡风玻璃用ITO薄膜的隔热及节能实验研究[J]. 真空, 2002(3): 18-22. |

| [17] |

赵向杰. 磁控溅射镀膜技术的研究及发展趋势[J]. 合成材料老化与应用, 2020, 49(2): 120-122. |

| [18] |

AI-KUHAILI M F. Electrical conductivity enhance- ment of indium tin oxide (ITO) thin films reactively sputtered in a hydrogen plasma[J]. Journal of Materials Science: Materials in Electronics, 2020, 31(4): 2729-2740. DOI:10.1007/s10854-019-02813-9 |

| [19] |

LI X, LIU C, SUN B, et al. Refined grain size of ITO ceramic targets prepared by pressure slip casting and two-step sintering[J]. Journal of the European Ceramic Society, 2021, 41(6): 3501-3511. DOI:10.1016/j.jeurceramsoc.2021.01.007 |

| [20] |

LIU Y, SHU Y, SUN B, et al. Electrochemical synthesis of In2O3 nanoparticles for fabricating ITO ceramics[J]. Ceramics International, 2019, 45(15): 19068-19076. DOI:10.1016/j.ceramint.2019.06.151 |

| [21] |

MEI F, YUAN T, LI R, et al. A comparative study on the microstructure and properties of ITO targets and thin films prepared from two different powders[J]. Acta Metallurgica Sinica (English Letters), 2021, 34(5): 675-693. DOI:10.1007/s40195-020-01129-6 |

| [22] |

谢斌, 杨硕, 王伟宁, 等. ITO靶材第二相In4Sn3O12的结构及其对靶材性能的影响[J]. 材料导报, 2020, 34(Z1): 29-33. |

| [23] |

TAKEUCHI T, ISHIDA T, ICHIKAWA K, et al. Rapid preparation of indium tin oxide sputtering targets by spark plasma sintering[J]. Journal of Materials Science Letters, 2002, 21(11): 855-857. DOI:10.1023/A:1015718511242 |

| [24] |

辛荣生, 林钰. 工艺条件对直流磁控溅射沉积ITO薄膜光电特性的影响[J]. 稀有金属, 2005, 29(6): 931-933. |

| [25] |

ISHIBASHI S, HIGUCHI Y, OTA Y, et al. Low resistivity indium-tin oxide transparent conductive films.Ⅱ.Effect of sputtering voltage on electrical property of films[J]. Journal of Vacuum Science & Technology A, 1990, 8(3): 1403-1406. |

| [26] |

MEI F, YUAN T, LI R, et al. Effects of particle size and dispersion methods of In2O3-SnO2 mixed powders on the sintering properties of indium tin oxide ceramics[J]. International Journal of Applied Ceramic Technology, 2018, 15(1): 89-100. DOI:10.1111/ijac.12790 |

| [27] |

MEI F, YUAN T, LI R. Effects of second-phase particles and elemental distributions of ITO targets on the properties of deposited ITO films[J]. Ceramics International, 2017, 43(12): 8866-8872. DOI:10.1016/j.ceramint.2017.04.021 |

| [28] |

MEI F, YUAN T, LI R, et al. Microstructure evolution and grain orientation in ITO targets and their effects on the film characteristics[J]. Journal of Materials Science: Materials in Electronics, 2018, 29(17): 14620-14634. DOI:10.1007/s10854-018-9598-7 |

| [29] |

MEI F, YUAN T, LI R, et al. Effects of element chemical states and grain orientation growth of ITO targets on photoelectric properties of the film[J]. Ceramics International, 2017, 43(17): 14732-14741. DOI:10.1016/j.ceramint.2017.07.206 |

| [30] |

XU J, YANG Z, ZHANG X, et al. Grain size control in ITO targets and its effect on electrical and optical properties of deposited ITO films[J]. Journal of Materials Science: Materials in Electronics, 2014, 25(2): 710-716. DOI:10.1007/s10854-013-1633-0 |

| [31] |

ZHAI X, PENG X, MA Y, et al. Effect of particle size on target sintering behavior of cubic ITO nanopowders[J]. Journal of Wuhan University of Technology (Materials Science Edition), 2020, 35(6): 1098-1103. DOI:10.1007/s11595-020-2360-z |

| [32] |

MEDVEDOVSKI E, ALVAREZ N, YANKOV O, et al. Advanced indium-tin oxide ceramics for sputtering targets[J]. Ceramics International, 2008, 34(5): 1173-1182. DOI:10.1016/j.ceramint.2007.02.015 |

| [33] |

扈百直. ITO靶材热等静压致密化工艺与理论[D]. 长沙: 中南工业大学, 2000.

|

| [34] |

罗文, 孙本双, 刘书含, 等. ITO陶瓷靶材溅射过程中结瘤行为研究[J]. 郑州大学学报(工学版), 2021, 42(2): 87-92. |

| [35] |

MEDVEDOVSKI E, ALVAREZ N A, SZEPESI C J, et al. Advanced indium tin oxide ceramic sputtering targets (rotary and planar) for transparent conductive nanosized films[J]. Advances in Applied Ceramics, 2013, 112(5): 243-256. DOI:10.1179/1743676112Y.0000000066 |

| [36] |

GEHMAN B L, JONSSON S, RUDOLPH T, et al. Influence of manufacturing process of indium tin oxide sputtering targets on sputtering behavior[J]. Thin Solid Films, 1992, 220(1/2): 333-336. |

| [37] |

UTSUMI K, MATSUNAGA O, TAKAHATA T. Low resistivity ITO film prepared using the ultra high density ITO target[J]. Thin Solid Films, 1998, 334(1/2): 30-34. |

| [38] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 氧化铟锡靶材: GB/T 20510-2017[S]. 北京: 中国标准出版社, 2017.

|

| [39] |

马春红. ITO透明导电薄膜中毒及掺杂改性研究[D]. 北京: 北京科技大学, 2018.

|

| [40] |

ZHAI X, CHEN Y, MA Y, et al. A new strategy of binary-size particles model for fabricating fine grain, high density and low resistivity ITO target[J]. Ceramics International, 2020, 46(9): 13660-13668. |

| [41] |

张维佳, 王天民, 崔敏, 等. 高密度高导电性ITO靶研制[J]. 稀有金属材料与工程, 2006, 35(7): 1021-1024. |

| [42] |

彭平. 高致密ITO靶材制备与工艺优化[D]. 昆明: 昆明理工大学, 2014.

|

| [43] |

张雪利. 氧化铟锡粉体和靶材制备工艺的优化研究[D]. 北京: 北京化工大学, 2016.

|

| [44] |

袁振. 微波烧结ITO靶材研究[D]. 长沙: 中南大学, 2011.

|

| [45] |

张越举, 李晓杰, 孙贵磊, 等. 制备ITO靶材的探索[J]. 真空, 2005, 42(6): 27-32. |

| [46] |

曹雪. ITO、AZO靶材用纳米粉体的制备与Ⅲ-Ⅴ族半导体合金薄膜的生长研究[D]. 天津: 南开大学, 2012.

|

| [47] |

朱力, 万青. 一种氧化物浆料拼接二次烧结制备大尺寸氧化物靶材的方法: 202011232715.1[P]. 2021-04-09.

|

| [48] |

刘志宏, 谌伟, 李玉虎, 等. 成型压力对冷等静压-烧结法制备ITO靶材中孔隙缺陷的影响[J]. 中国有色金属学报, 2015, 25(9): 2435-2444. |

| [49] |

王玥, 刘家祥, 刘宸. 成形工艺对烧结法制备ITO靶材的影响[J]. 有色金属, 2010, 62(4): 30-33. |

| [50] |

杨小林, 扈百直, 刘秉宁, 等. 影响大尺寸ITO靶材冷压质量的因素[J]. 云南冶金, 2019, 48(1): 61-65. |

| [51] |

张明杰. 注浆成形法制备ITO靶材的工艺研究[D]. 昆明: 昆明理工大学, 2016.

|

| [52] |

朱归胜, 徐华蕊. 高密度氧化铟锡(ITO)靶材的制备研究[J]. 云南大学学报(自然科学版), 2007, 29(6): 601-606. |

| [53] |

MEI F, YUAN T, LI R, et al. Improving the densification of indium tin oxide targets via secondary cold isostatic pressing and oxygen exchange treatments[J]. Scripta Materialia, 2018, 155: 109-113. |

| [54] |

钟景明, 岳坤, 孙本双, 等. 粉浆浇注制备大尺寸ITO靶材工艺[J]. 中国有色金属学报, 2014(9): 2333-2338. |

| [55] |

张天舒, 宋晓超, 蒋卫国, 等. 一种注浆成型高密度ITO靶材的制备方法: 201710385688.3[P]. 2017-10-03.

|

| [56] |

杨硕, 郗雨林, 朱玉龙. 一种提高ITO靶材坯体强度的方法: 201810023777.8[P]. 2018-07-20.

|

| [57] |

杨硕, 王政红, 师琳璞. 一种用自动化注浆成型技术制备大规格ITO靶材的方法: 201410506957.3[P]. 2017-02-15.

|

| [58] |

王科. 氧化铟锡陶瓷的凝胶注模成型工艺研究[D]. 长沙: 中南大学, 2014.

|

| [59] |

WANG K, GAN X, LI Z, et al. Rheological properties of ITO slurries prepared from nano-powders for gelcasting process[J]. Ceramics International, 2014, 40(8): 12623-12628. |

| [60] |

杨硕, 郗雨林, 王政红. 一种凝胶注模成型制备大规格平板ITO靶材坯体的方法: 201310353148.9[P]. 2016-01-27.

|

| [61] |

彭祥. ITO靶材制备及烧结机理研究[D]. 北京: 北京化工大学, 2017.

|

| [62] |

LIU C, LIU J, WANG Y. Preparation of indium tin oxide targets with a high density and single phase structure by normal pressure sintering process[J]. Rare Metals, 2011, 30(2): 126-130. |

| [63] |

李心然. 基于晶粒尺寸可控的ITO陶瓷靶材制备及机理研究[D]. 郑州: 郑州大学, 2021.

|

| [64] |

张士察, 孙振德. 一种大尺寸高密度细晶粒ITO靶材的常压烧结制造方法: 201610244597.3[P]. 2019-02-26.

|