2. 中国石油天然气管道局,河北 廊坊 065000;

3. 中国石油管道公司,河北 廊坊 065000;

4. 中石油山东输油有限公司,山东 日照 276800

2. China Petroleum Pipeline Bureau,Langfang,Hebei,065000,China;

3. Petrochina Pipeline Company,Langfang,Hebei,065000,China;

4. Petrochina Shandong Oil Transportation Company Limited,Rizhao,Shandong,276800,China

【研究意义】最近长输油气管道的内检测结果显示,部分长输原油管道存在较为严重的内腐蚀,特别是负责长庆原油外输的马惠线,部分管段腐蚀接近穿孔,需要全线换管。腐蚀失效分析表明其主要成因是硫酸盐还原菌(SRB)腐蚀和沉积水中高含量的氯离子、钙离子、镁离子等腐蚀介质协同作用导致的点蚀[1]。通常认为与集输管线相比,长输油气管道输送介质中的腐蚀性介质如CO2、H2S和水等含量控制严格,其腐蚀性相对较低[2]。但是在输量低、间歇输送或者油气质量控制不当的情况下,油气中的水和杂质等腐蚀性介质将在管道低洼部位沉积析出,导致管道的内腐蚀[3]。长输原油管道内壁一般不涂覆防腐层,腐蚀介质的腐蚀性和管材自身的耐蚀性是影响管道内腐蚀的关键因素,腐蚀介质的腐蚀性主要由输送介质和输送工艺决定,一般不易改变。因此,通过腐蚀评价进行合理的选材对于预防长输原油管道内腐蚀具有重要作用。【前人研究进展】有研究表明,温度的升高会导致腐蚀反应和传质过程的加快,从而导致材料腐蚀速率升高[4];同时,腐蚀速率也受表面腐蚀产物特性的影响,腐蚀产物通过抑制腐蚀反应的传质过程降低腐蚀速率,而高温下更利于结构稳定而致密的腐蚀产物形成[5],对腐蚀有更好的抑制作用,此外,腐蚀环境中可能含有的细菌在高温下将失去活性,从而降低对材料的腐蚀作用[6]。腐蚀介质流速的增加会加快腐蚀的传质过程,从而加快腐蚀速率;而腐蚀速率加快又会促进腐蚀产物的形成,如果腐蚀产物的粘附性和致密性很好,会抑制腐蚀的发展,同时环境中的微生物在高流速下不易附着,流速增加抑制了细菌的腐蚀[7-8],从而降低腐蚀速率。通常管线钢中含有的微量元素在微观组织中会发生偏聚,形成不同的夹杂物或者相,其耐蚀性与周边组织形成差异,容易形成微观的电偶腐蚀电池,增加局部腐蚀即点蚀的萌生几率,微量元素含量越高,微观组织中不同相的数量越多,点蚀萌生点越多,点蚀敏感性越高[9-12]。管线钢的钢级越高,微观组织相的硬度升高,硬度高的夹杂相数量也增多,因此其强度和硬度均升高,机械损伤和冲蚀对钢材的损伤也更小。【本研究切入点】研究不同钢级的管线钢的耐腐蚀、耐冲蚀和耐点蚀性能,为新建输油管道选材提供数据支持和依据。【拟解决的关键问题】通过不同实验条件下的腐蚀失重测试,结合SEM和XPS表面分析技术,对比研究X42、X52、X60、X65和X70共5种常用管线钢在马惠线储罐沉积水环境中的腐蚀行为。

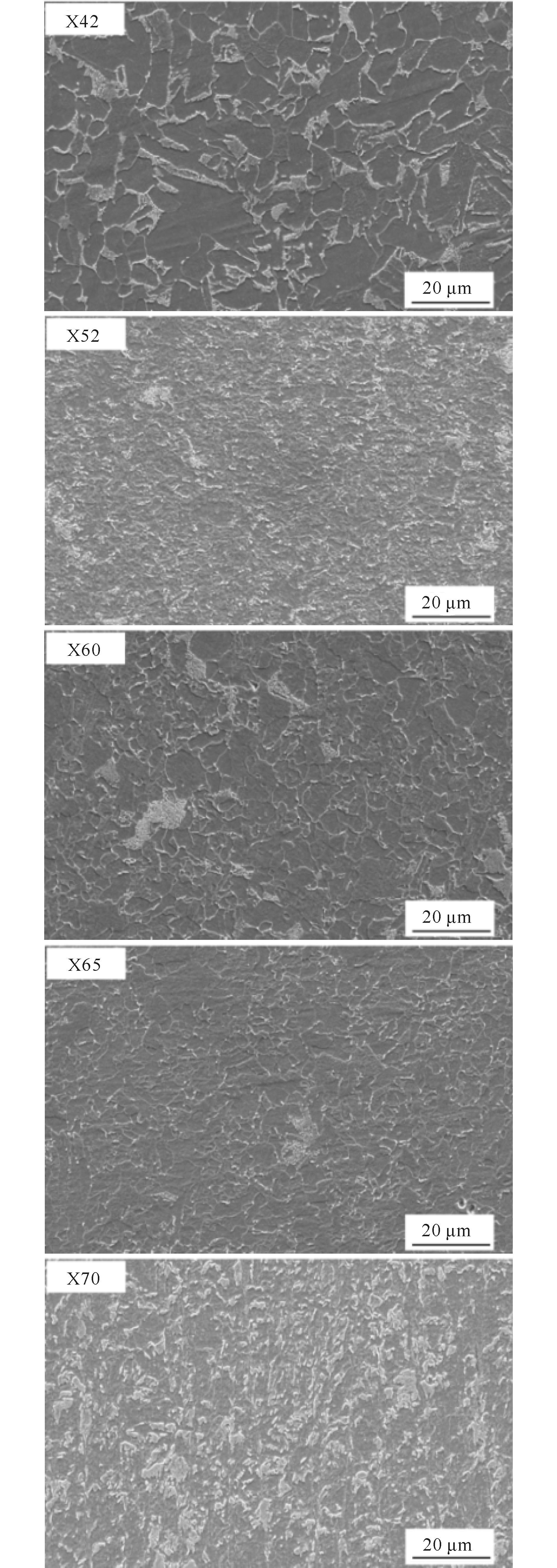

1 材料与方法 1.1 材料选用原油长输管线常用的X42、X52、X60、X65和X70管线钢,其化学成分组成如表 1所示。从表 1可以看出,随着钢级的升高,管线钢中含碳量逐渐降低,碳含量的下降有利于提高材料的耐蚀性能特别是抗氢脆性能;利于提高材料强度的锰含量逐渐升高;有害元素硫和磷含量得到有效控制;提高材料耐蚀性的微合金元素Ni,Cr和Nb有所增多,Nb元素的添加有利于晶粒细化,降低材料的脆性。X42钢为铁素体加少量的珠光体组织,X52和X60钢呈铁素体/珠光体组织,X65钢为多晶铁素体加少量珠光体组织,X70钢主要为近似针状的铁素体组织(图 1)。

| 表 1 5种常用管线钢材料的成分 Table 1 Chemical composition of 5 types of commonly used pipeline steels |

|

图 1 5种常用管线钢的微观组织 Fig.1 Microstructure of 5 types of commonly used pipeline steels |

随着控硫降碳工艺的应用,X52及以上钢级管线钢中检出硫化锰的机会降低,可有效增加钢材的抗氢脆性能。5种管线钢中的夹杂物主要以铁的氧化物、除氧用铝而引入的铝氧化物以及转炉引入的钙、硅氧化物为主(表 2)。

| 表 2 5种常用管线钢材的夹杂物 Table 2 Inclusions of 5 types of commonly used pipeline steels |

腐蚀浸泡实验在特制实验装置的无氧环境中进行[13],采用氮气进行除氧。试样尺寸为20 mm×35 mm×3.0 mm,采用SiC砂纸逐级打磨至600#,经丙酮除油和酒精清洗后,冷风吹干,称重后备用。依据马惠线的服役温度,腐蚀浸泡实验温度设置为30℃、48℃和65℃,实验所用溶液为马惠线末站惠安堡站储罐内的沉积水,马惠线内的油品流速在0.40 m/s左右,因此动态实验中的液体流速分别设置为0.00 m/s、0.18 m/s、0.25 m/s和0.50 m/s。每组实验采用4个试样,实验结束后一个试样留作SEM和XPS分析用,其他3个试样采用盐酸+六次甲基乙胺的清洗液清洗后[14],冷风吹干称重,按照GB 10124-1988标准中的计算方法计算其腐蚀速率[15]。

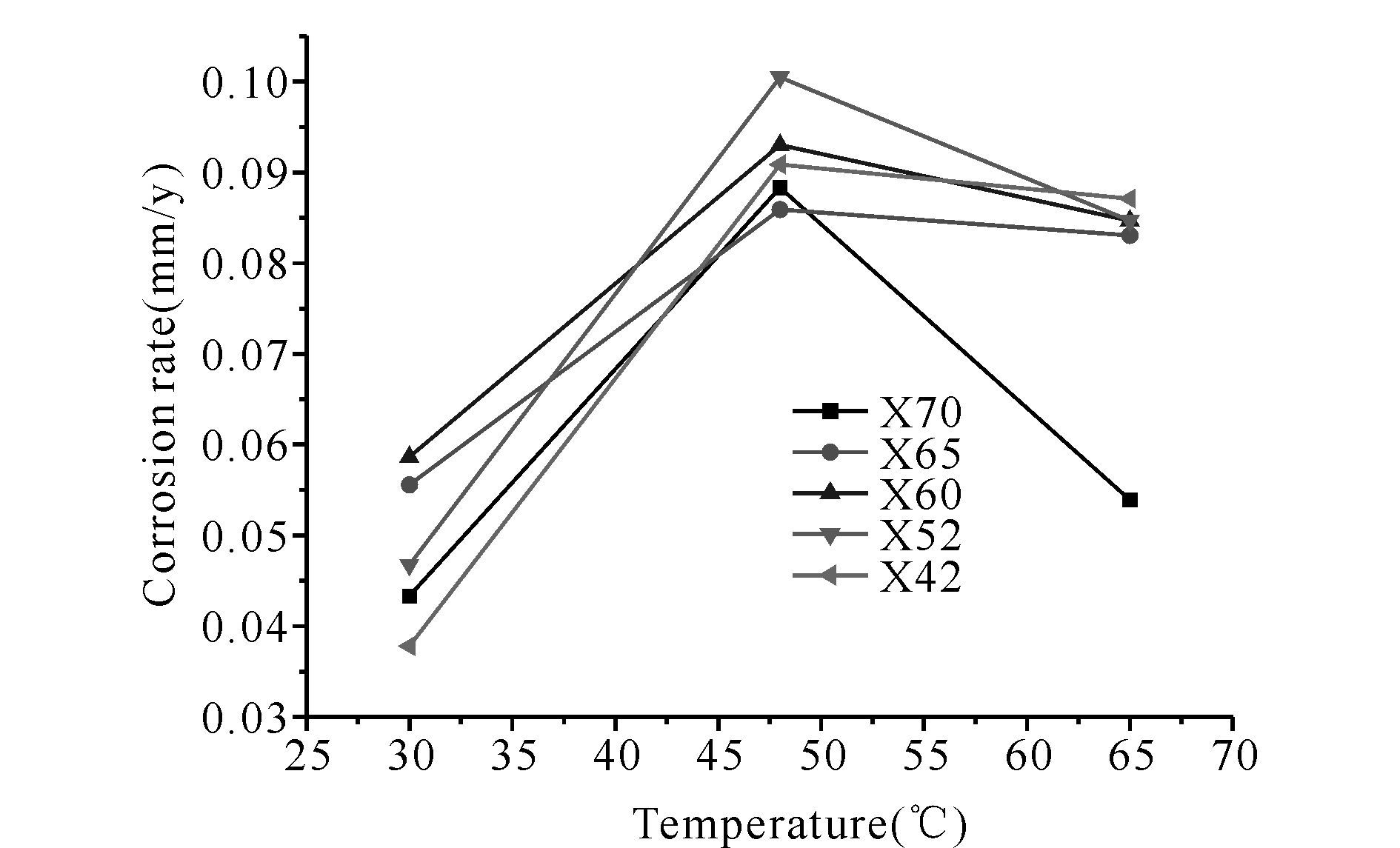

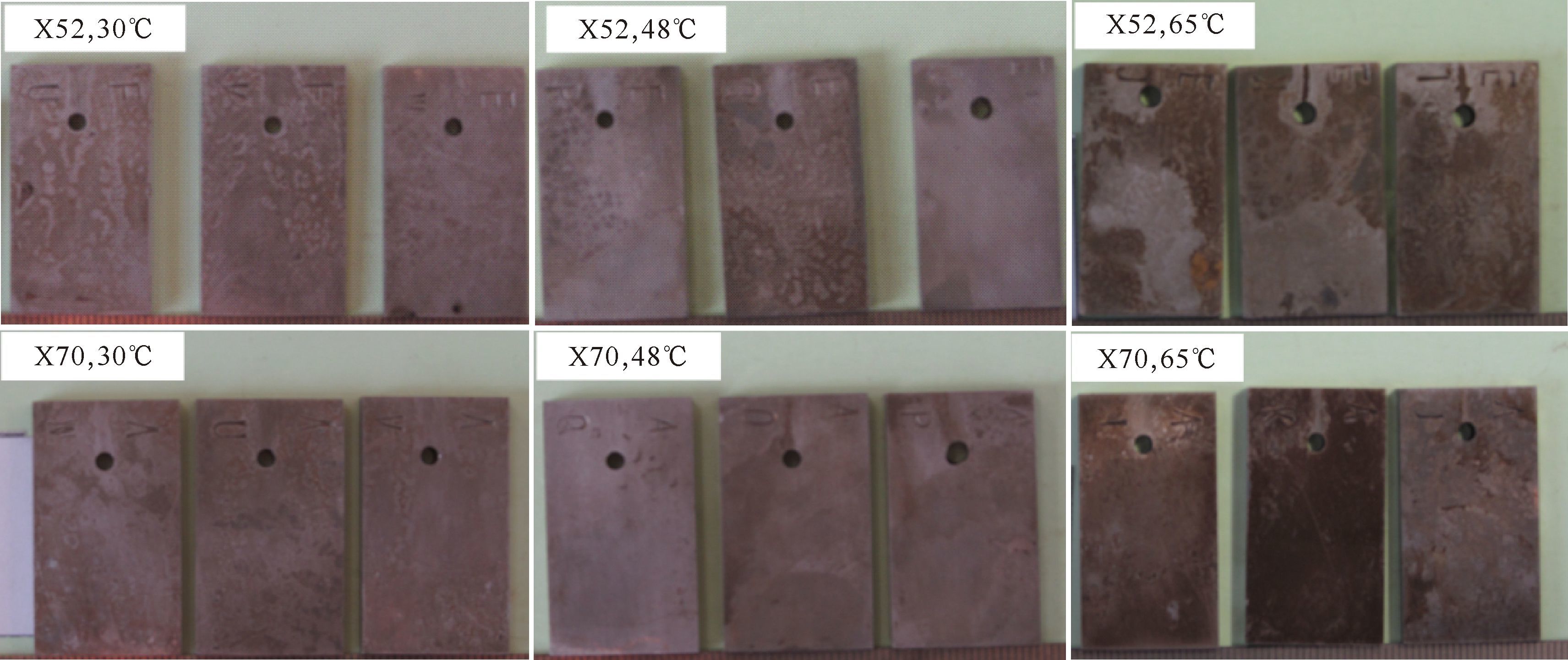

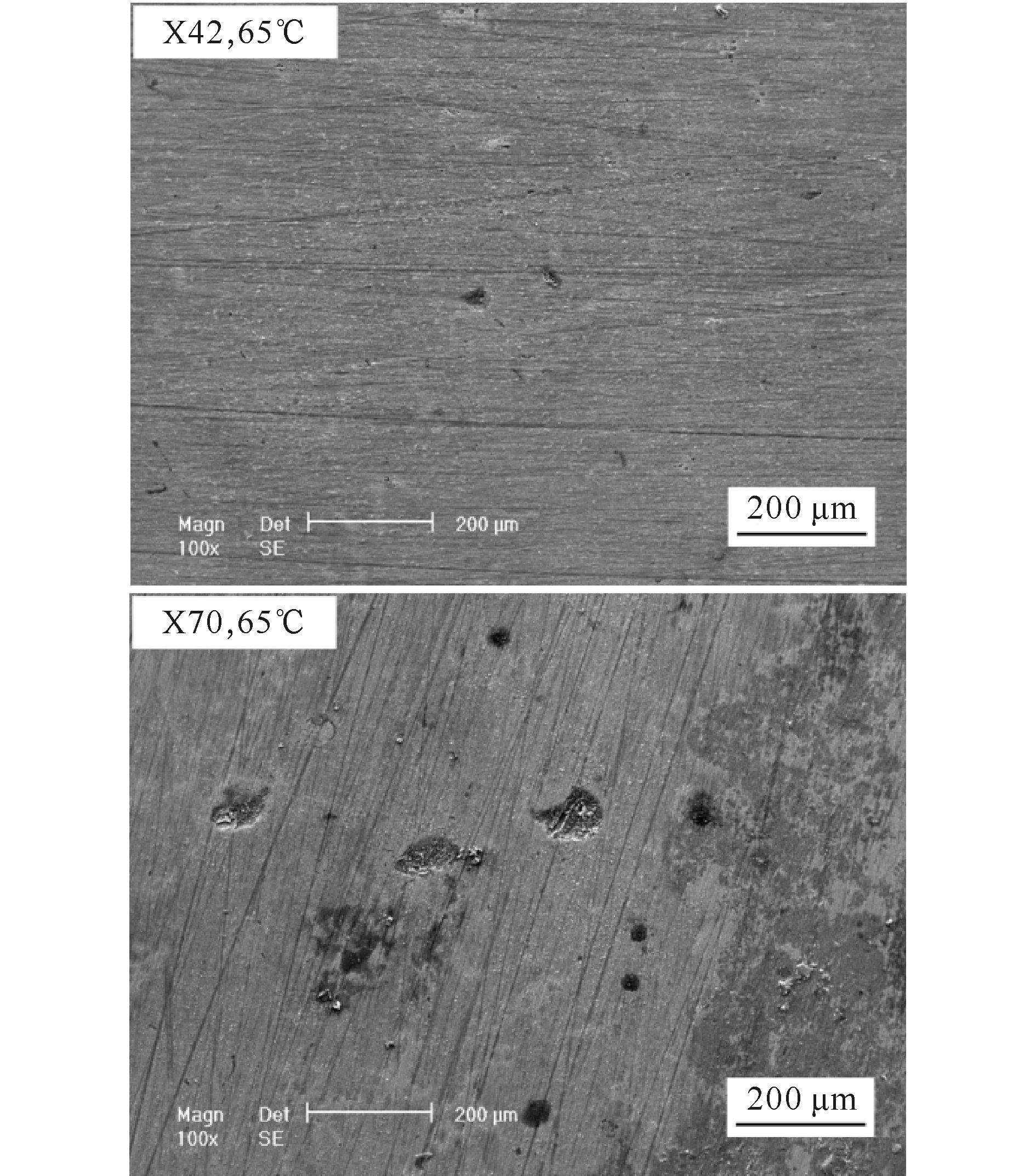

2 结果与分析 2.1 温度对常用管线钢腐蚀速率的影响从图 2可以看出,根据NACE RP0775-2005的判断标准,5种管线钢在实验温度下的腐蚀速率属于中等级别(0.025~0.12 mm/y)。随着温度的升高,5种管线钢的腐蚀速率都呈现出先升高后降低的趋势,在30℃低温时最耐蚀的是X42管线钢,高钢级的管线钢腐蚀速率较高;在65℃高温时,高钢级的X60、X65和X70腐蚀速率较低;在腐蚀速率最高的48℃时,X65管线钢的腐蚀速率最低;但整体看不同管线钢的腐蚀速率在静态条件下相差不大。从图 3中X52和X70管线钢的腐蚀形貌看,随着温度的升高,腐蚀由均匀腐蚀转变为以点蚀为主,这也是导致其均匀腐蚀速率下降的原因。在高温条件下,X70管线钢的腐蚀形貌中点蚀数目更多,虽然此时其腐蚀速率较低,但因为高钢级的管线钢含微量元素高,其点蚀敏感性也更高(图 4)。

|

图 2 不同温度下5种管线钢的腐蚀速率 Fig.2 Corrosion rates of 5 types of pipeline steels tested at different temperatures |

|

图 3 不同温度下X52和X70管线钢的腐蚀形貌 Fig.3 Corrosion morphologies of X52 and X70 pipeline steels tested at different temperatures |

|

图 4 65℃时X42和X70管线钢的扫描电镜腐蚀形貌 Fig.4 SEM images of X42 and X70 pipeline steels tested at 65℃ |

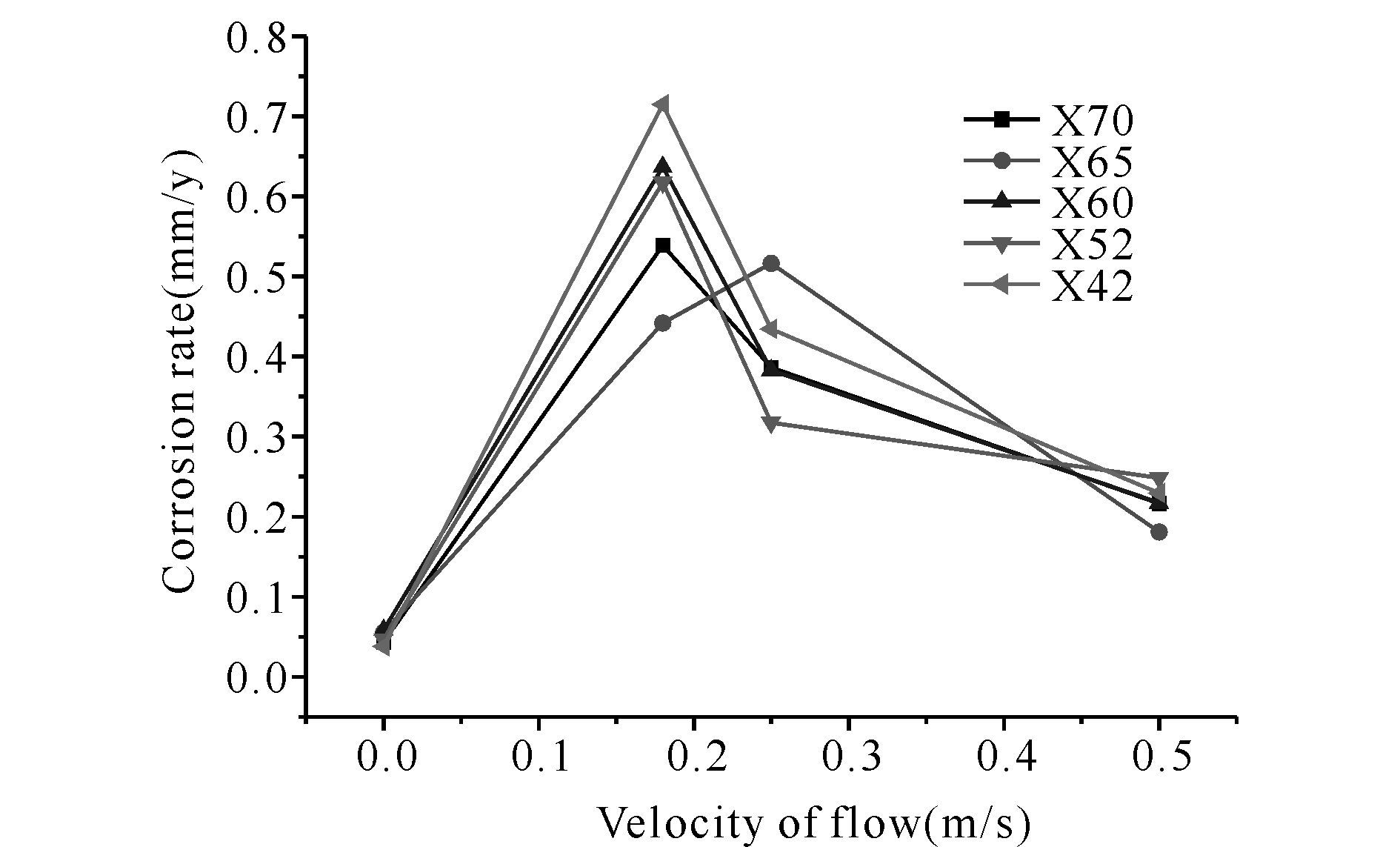

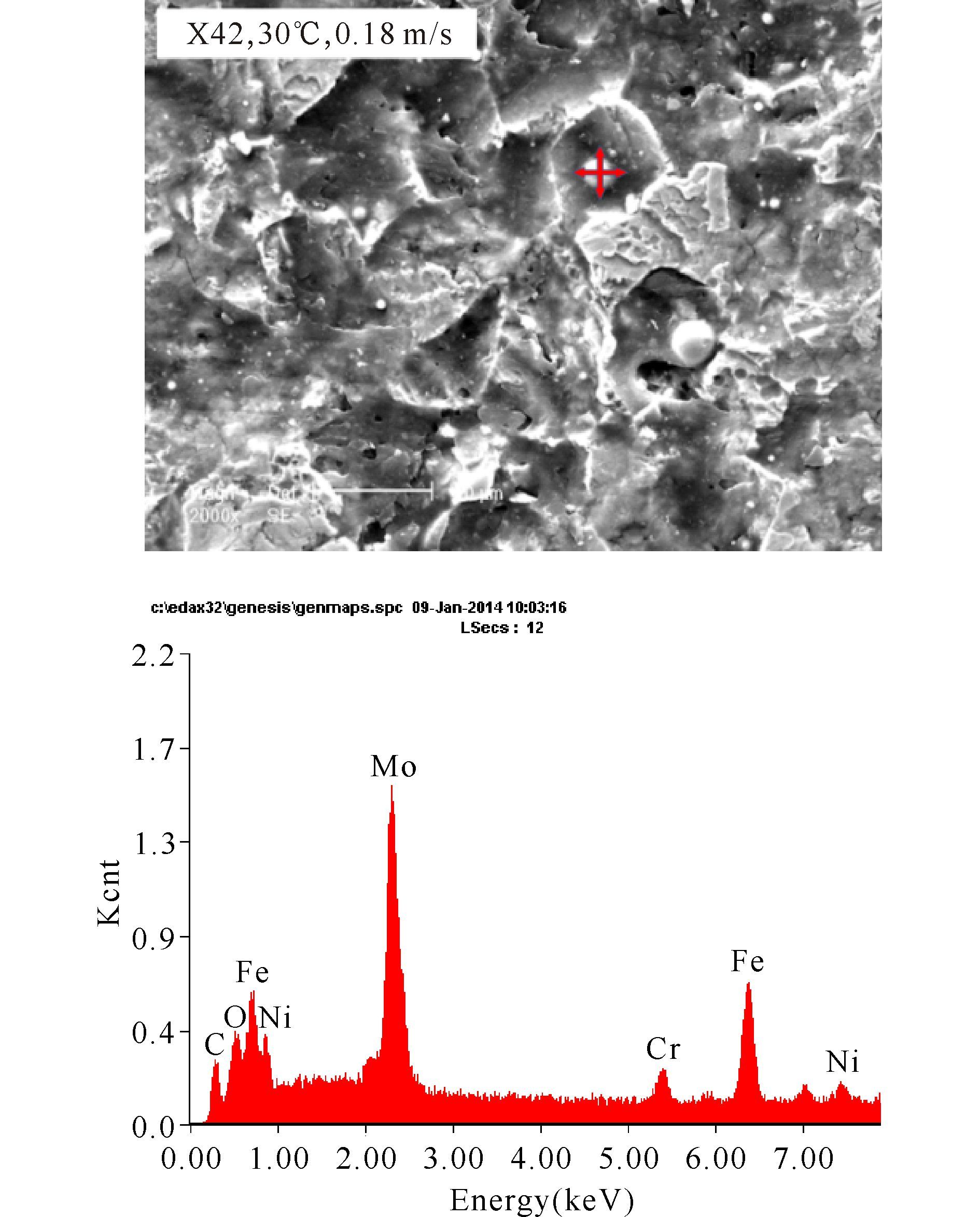

如图 5所示,介质流动条件下,5种管线钢在30℃惠安堡储罐沉积水中的腐蚀速率较静态浸泡实验增加近一个数量级,约为0.2~0.7 mm/y,按照NACE RP0775—2005的标准判断,腐蚀速率多数在严重级别;随着流速的增加,5种管线钢的腐蚀速率呈现先增加后降低的趋势,腐蚀介质的流动大大提高腐蚀速率,主要是由于介质流动加快腐蚀过程的传质过程,从而提高了腐蚀速率;在流速为0.18 m/s时腐蚀最为严重,不同钢级管线钢相比较,X65和X70管线钢腐蚀速率更低。根据图 6的能谱分析可以看出,硬度较大的夹杂相在冲刷腐蚀下没有脱落,具有一定的耐冲蚀性。随着钢级的增加,管线钢的微观组织中硬度高的微观相含量升高,其耐冲蚀性能也越高,因此,在有流速的实验条件下,高钢级的管线钢耐蚀性更好。

|

图 5 不同流速下5种管线钢的腐蚀速率 Fig.5 Corrosion rate of 5 types of pipeline steels tested at different flow velocities |

|

图 6 0.18 m/s流速环境中X42管线钢腐蚀后的能谱分析 Fig.6 EDS analysis of the corroded sample of X42 pipeline steel tested at the flow velocity of 0.18 m/s |

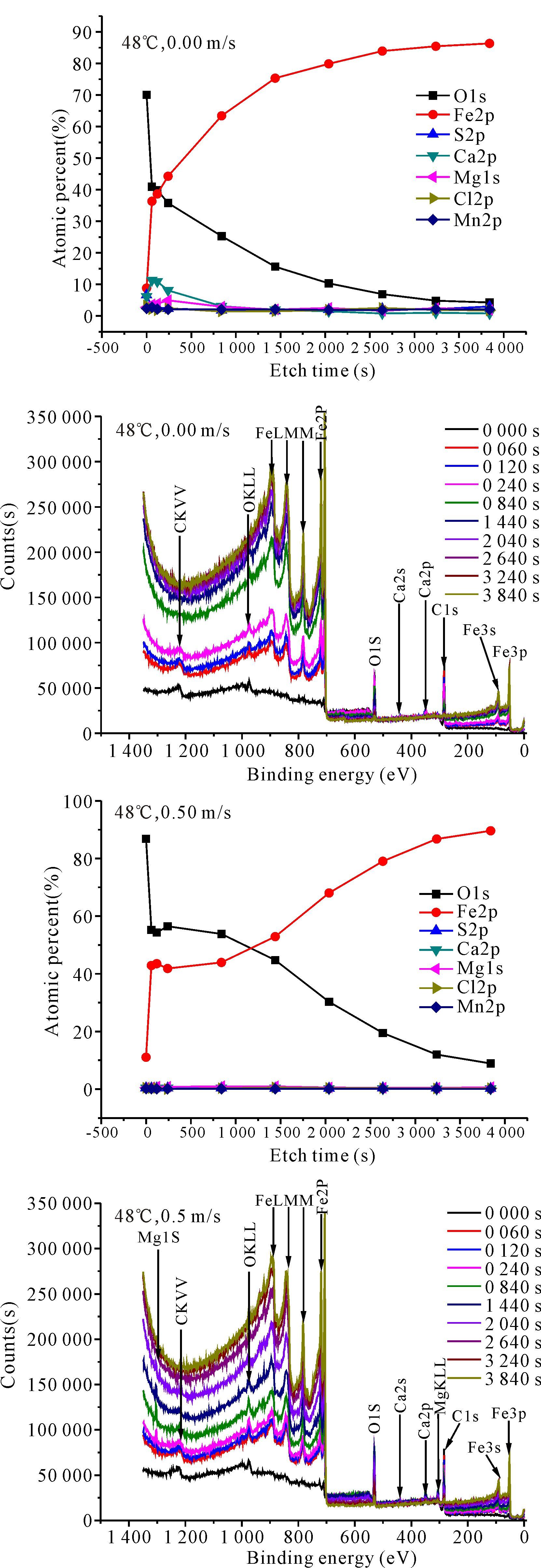

从图 7中可以看出,X42管线钢表面除了氧和铁元素外,其他元素的含量较低,在除氧的实验环境下,由于氧含量不足,腐蚀产物中Fe主要以FeO的形式存在。在0.50 m/s流速条件下,X42管线钢腐蚀产物膜层相对于静态条件下更厚,腐蚀产物更多,表明在此流速条件下其腐蚀速率更高。在静态条件下,腐蚀产物中的钙和镁的含量较高,这是因为静态条件有利于水中钙镁离子在腐蚀产物表面形成具有一定保护作用的MgO、CaCO3等沉积物[16],从而抑制腐蚀的进一步发展,因此静态下的腐蚀速率更低。

|

图 7 X42管线钢腐蚀产物的XPS分析 Fig.7 XPS analysis results of the corrosion products of X42 pipeline steel |

本研究采用5种钢级的管线钢在不同实验条件下进行腐蚀实验,并对腐蚀产物进行分析。结果显示:随着浸泡实验温度的升高,受腐蚀产物对腐蚀的抑制作用和细菌腐蚀活性变化的影响,5种管线钢的腐蚀速率先升高后降低,在48℃时最高。随着腐蚀介质流速的升高,腐蚀速率均处在严重等级;在介质传质加快、腐蚀产物的抑制作用和细菌腐蚀性降低的综合作用下,腐蚀速率先升高后降低,在流速为0.18 m/s时最大。由于微量元素增多,微观组织中夹杂相增多,高钢级的管线钢更容易发生点蚀;随着强度和硬度的提高,高钢级管线钢的耐冲蚀性能更好。综合考虑管线钢的耐腐蚀、耐冲蚀和耐点蚀性能,建议在马惠线内腐蚀环境中选用X60和X65钢。

| [1] |

HUANG B,CHEN X H,ZHANG Y M,et al.Analysis of internal corrosion reasons for an old crude oil pipeline[C]//International Conference on Pipelines and Trenchless Technology 2014 (ICPTT).Xiamen,China:American Society of Civil Engineers,2015:35-41.

|

| [2] |

张诚,张增强,左迎春,等.天然气管道运行规范:SY/T 5922—2012[S].北京:中国标准出版社,2012. ZHANG C,ZHANG Z Q,ZUO Y C,et al.The Operation Regulation of Gas Pipeline: SY/T 5922—2012[S].Beijing:Standards Press of China,2012. |

| [3] |

FUGLEM M.Damage Management for Operating Pipelines-Gap Analysis[R].Falls Church,VA USA: Pipeline Research Council International,Inc,2007.

|

| [4] |

魏宝明. 金属腐蚀理论及应用[M]. 北京: 化学工业出版社, 1984. WEI B M. Metal Corrosion Theory and Its Application[M]. Beijing: Chemical Industry Press, 1984. |

| [5] |

吴考民, 王可中, 石鑫, 等. 含硫原油对输油管道的腐蚀性[J]. 油气储运, 2010, 29(8): 616-619. WU K M, WANG K Z, SHI X, et al. Corrosivity of sour crude on oil pipelines[J]. Oil & Gas Storage and Transportation, 2010, 29(8): 616-619. |

| [6] |

汪梅芳.硫酸盐还原菌腐蚀的微生物防治研究[D].武汉:华中科技大学,2003. WANG M F.Microbial Control of Corrosion of Sulfate Reducing Bacteria[D].Wuhan:Huazhong University of Science and Technology,2003. |

| [7] |

马士德, 郭为民, 赵霞, 等. 南海海水腐蚀站站位变迁对腐蚀及生物污损的影响初探[J]. 广西科学院学报, 2015, 31(3): 202-208. MA S D, GUO W M, ZHAO X, et al. Preliminary study on corrosion and biofouling influenced by position change of the south china sea sea-water corrosion station[J]. Journal of Guangxi Academy of Sciences, 2015, 31(3): 202-208. |

| [8] |

PICKTHALL T,MORRIS V,GONZALEZ H.Corrosion monitoring of a crude oil pipeline a comparison of multiple methods[C]//Corrosion 2007.Houston,TX: NACE,2007.

|

| [9] |

ZHENG S J, WANG Y J, ZHANG B, et al. Identification of MnCr2O4 nano-octahedron in catalysing pitting corrosion of austenitic stainless steels[J]. Acta Materialia, 2010, 58(15): 5070-5085. DOI:10.1016/j.actamat.2010.05.043 |

| [10] |

陈学群, 常万顺, 陈德斌. 碳钢中夹杂物诱发点蚀的规律和特性研究[J]. 海军工程大学学报, 2004, 16(6): 30-36. CHEN X Q, CHANG W S, CHEN D B. Law and feature of pitting caused by inclusion in carbon steel[J]. Journal of Naval University of Engineering, 2004, 16(6): 30-36. |

| [11] |

ZHANG B, WANG J, WU B, et al. Quasi-in-situ ex-polarized TEM observation on dissolution of MnS inclusions and metastable pitting of austenitic stainless steel[J]. Corrosion Science, 2015, 100: 295-305. DOI:10.1016/j.corsci.2015.08.009 |

| [12] |

马国艳, 陈海涛, 郎宇平, 等. 非金属夹杂物对439M耐点蚀性能的影响[J]. 钢铁研究学报, 2015, 27(3): 40-44. MA G Y, CHEN H T, LANG Y P, et al. Effect of non-metallic inclusions on pitting corrosion resistance of ferritic stainless steel 439M[J]. Journal of Iron and Steel Research, 2015, 27(3): 40-44. |

| [13] |

刘贤斌,左景辉,陈新华,等.一种低速管道内腐蚀和电化学测试的简易模拟装置:CN201410071582.2[P].2015-09-02. LIU X B,ZUO J H,CHEN X H,et al.Simple Stimulation Apparatus for Corrosion and Electrochemical Tests in Low Speed Pipeline:CN201410071582.2[P].2015-09-02. |

| [14] |

国家技术监督局.金属和合金的腐蚀腐蚀试样上腐蚀产物的清除:GB/T 16545—1996[S].北京:中国标准出版社,1996. State Burean of Technical Superision.Corrosion of Metals and Alloys-Removal of Corrosion Products from Corrosion Test Specimens: GB/T 16545—1996[S].Beijing: Standards Press of China,1996. |

| [15] |

吴晓光,段国华,李慧玲.金属材料实验室均匀腐蚀全浸试验方法: GB 10124-1988[S].北京:中国标准出版社,1990. WU X G,DUAN G H,LI H L.Metals Materials-Uniform Corrosion-Methods of Laboratory Immersion Testing:GB 10124-1988[S].Beijing:Standards Press of China,1990. |

| [16] |

高继峰, 刘德绪, 龚金海. 钙离子对L360管线钢的腐蚀[J]. 油气田地面工程, 2014, 33(10): 31. GAO J F, LIU D X, GONG J H. Effect of Ca2+ on the corrosion behavior of L360 pipeline steel[J]. Oil-Gas Field Surface Engineering, 2014, 33(10): 31. |

2016, Vol. 32

2016, Vol. 32