【研究意义】材料的变形破环与材料内部的微观缺陷有关,如空位、位错与微裂纹等息息相关。研究裂纹的起源、扩展方式等能有效地预防材料的裂纹带来损失和延长材料的使用寿命,具有很大经济价值[1-16]。生活中修复裂纹所使用的方法主要是通过热处理和加力, 在实际锻件中压力对微裂纹具有修复作用[13-14],而基于此产生许多修复技术并已投入使用[15-17]。【前人研究进展】晶体相场(PFC)法是当今研究微观条件下结构变化的得力数值计算方法之一[1-2]。近年来已有许多关于晶体相场(PFC)方法的研究[1-12]:关于微观缺陷方面, Moelans等[1]、Wang等[2]运用晶体相场方法深入研究动力学方程与最小自由能等理论模型; 在此基础上,高英俊团队利用晶体相场(PFC)模型成功模拟计算材料缺陷情况,并且报道了单轴拉伸以及不同初始缺口下裂纹的扩展状况,在裂纹起裂、裂纹扩展、裂纹韧脆扩展模式等研究工作方面做出了重要的影响作用[2-12]。【本研究切入点】至今为止,对于进行裂纹的扩展研究已有不少[10-11],但是使用PFC法研究施加压应力在正在开裂样品的报道却还很少。在该情况下,施加拉力与压力研究裂纹扩展与愈合现象的数值模拟研究与理论建模工作,对实际材料关于这方面实验研究具有一定的指导与预测作用,在晶体相场法研究裂纹运动的工作中,扩展与愈合工作也是新的里程碑。【拟解决的关键问题】此次模拟实验旨在研究初始缺口为圆形缺口下,观察在纵轴拉伸应力条件下的裂纹扩展演化过程;再在裂纹已经开裂,裂纹扩展方向确定的情况下加施加横轴的压应力,观察裂纹扩展的变化。

1 材料与方法 1.1 晶体相场(PFC)模型与演化动力学方程晶体相场(PFC)模型不仅能够反映出晶体点阵周期结构特性, 还能在原子尺度下展现微纳结构演化细节。对于固态晶体材料,其原子的位置呈周期性排列,通过引入周期性相场变量,其空间分布的极大值位置对应于原子点阵的位置;而均匀相(液相等)中的原子密度为均匀分布,其值为常量。用周期性原子密度函数作为相场变量,并将其表达式写为[3-12]

| $ \rho \left( r \right) = \sum\limits_{n, m} {{a_{n, m}}{e^{iG \times r}} + {\rho _0}, } $ | (1) |

式中,等号右边第1项反应的是晶格原子的周期性排列结构特征,第2项反应的是均匀相(如液相)等的原子密度均匀分布。此时,系统无量纲的自由能函数可以写成[1-2]:

| $ F = \int {\{ \frac{\rho }{2}[\gamma + (1 + {\nabla ^2})]\rho + \frac{{{\rho ^4}}}{4}\} d{r^3}, } $ | (2) |

式中,γ为与温度有关的参数;∇2为拉普拉斯算符。

在单模近似下,由二维体系自由能体系求极小值,解得公式(2)晶体相的一个特定解为[5]

| $ \rho \left( r \right) = A[{\rm{cos}}\left( {qx} \right){\rm{cos}}\left( {\frac{{qy}}{{\sqrt 3 }}} \right) - {\rm{cos}}\left( {\frac{{2qy}}{{\sqrt 3 }}} \right)] + {\rho _0}, $ | (3) |

式中,

| $ \begin{array}{l} \;\;\;\;\;\;\;\;\;\;\frac{{\partial \rho }}{{\partial t}} = {\nabla ^2}\frac{{\partial F}}{{\partial \rho }} + \xi = {\nabla ^2}\{ \left[ {\gamma + {{\left( {1 + {\nabla ^2}} \right)}^2}} \right]\rho + \\ {\rho ^3}\} + \xi , \end{array} $ | (4) |

其中ξ为随机噪声项,在此不做考虑。对(4)式采用快速傅立叶变化方法,为提高运行效率,用MATLAB程序软件将其在虚实空间转化,最后进行数值处理,显示结果图像[9-12]。

1.2 样品的制备和施加应变此次研究使用的样品,设置样品空间尺寸为Lx×Ly=1 024 gp×1 024 gp(其中gp为格点grid point缩写形式), 空间步长Δx=Δy=π/3, 样品的边界用周期性边界条件进行处理。晶体相(固相)的原子密度ρ0=0.49,温度参数γ=-1.0,在样品中心一个直径为D=96 gp的圆形区域中,改变密度变量使其晶体相成为液相,即使得样品有个圆形的初始缺陷,液相的原子密度ρ1=0.79, 原子排列取向角θ=0°。经弛豫30 000步后得到稳定样品,使得模拟与现实情况相对应。弛豫完成后开始加纵轴的拉力,该拉力加载总步数为350 000步,纵轴的拉应变率

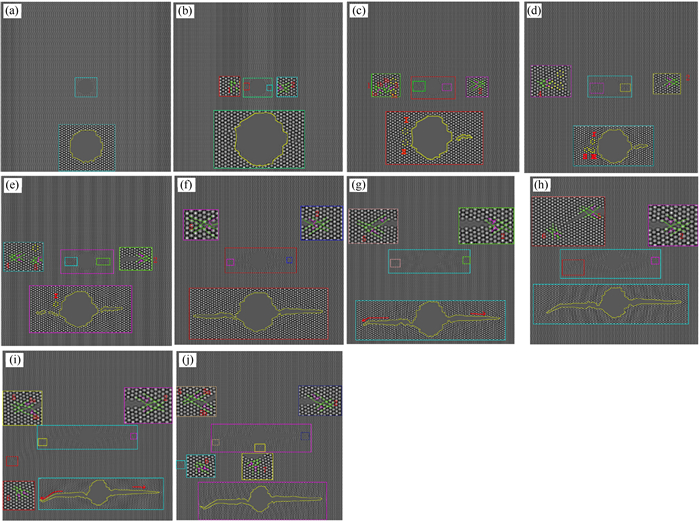

图 1a是弛豫30 000步后,未施加应力时得到的初始样品。在应变ε小于0.096之前,样品并没有直观的变化;在应变ε大于0.096之后,样品开始出现韧性起裂的现象(图 1b),从缺口处向横轴方向上发射位错,左侧发射出位错对1,右侧发射出位错对2。在发射位错对1和位错对2后,接着发射出空位Ⅰ和Ⅱ(图 1c中6个黄色圆点围住的区域), 此时初始缺口又往左侧发射出新的位错对3和新的空位Ⅲ(图 1d)。而位错对1和位错对3这两个位错对相互接近,离缺口较远的位错对1的位错1a和离缺口较近的位错对3中的位错3a发生湮灭,而剩下的位错1b和3b保留,并组合形成新的一个位错对4(图 1d)。在图 1e中,我们发现图 1d中产生的位错对4已经长成为微裂纹,同时圆形缺口又发射出新的位错对5,位错对5与前面的空位Ⅲ“连接”,形成新的裂纹,位错对5继续往前进,继续与空位Ⅱ“连接”,最后位错对4和位错对5的产生的裂纹与圆形缺口连接在一起。由于位错对4和5方向一致,合并成一个位错对,该位错对方向与4, 5一致,我们仍标注其为位错对5(图 1f)。

|

(a)t=0;(b)t=180 400;(c)t=200 800;(d)t=205 000;(e)t=220 000;(f)t=2 500 000;(g)t=2 740 000;(h)t=288 200;(i)t=308 200;(j)t=311 400 图 1 裂纹扩展生长演化图 Fig.1 Growth and evolution of crack |

250 000步后开始加横轴的压应力,即图 1f之后开始加横轴的压应力。加载压应力之后,右侧的裂纹扩展方向保持横轴正向保持不变,一直到本次模拟结束。左侧裂纹扩展方向则从朝着横轴负向变成朝着左下角方向(图 1g,红箭头代表左侧裂纹转向)。此时位错对5中的位错5a沿着裂纹的下沿方向滑移, 而位错对5中的位错5b则滞留在裂纹转角处。接下来裂纹往裂尖方向(图 1h中红色箭头指示的方向)发射新的位错对6,原来的位错5b沿着裂纹下沿返回原来的位置(图 1h)。发射出来的位错对6继续沿图 1g中左侧红色箭头指示的方向滑移,位错对5再次来到裂尖位置,然后位错5b保留在转角处,而位错5a沿着左上角开始滑移,裂纹转向左上角扩展(图 1i,红色箭头代表左侧裂纹前进方向),发射出来的位错对6继续往前滑移直到边界(图 1i),初始缺口开始往纵轴发射新的位错对7。此时应变ε已经达到0.24,体系变得不稳定,模拟实验结束。

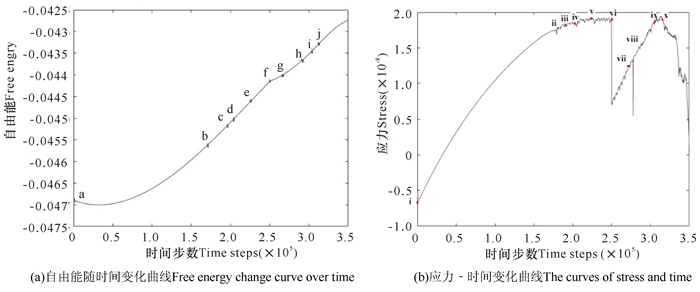

图 2a是自由能-时间曲线,自由能包括势能和畸变能,加载应力使得自由能一直增加。在刚加载压应力的时候,样品出现松弛现象,但位错的湮灭和发射所带来的自由能减小不足以抵抗其增加的趋势,曲线出现小凹谷却仍然处于上升状态。

|

图 2 自由能-时间曲线与应力-时间曲线 Fig.2 Free energy-time curve and stress-time curve |

如图 2b所示,在加载压应力之前斜率一直上升,但在加载压应力之后上升的速度突然变缓,随后再次恢复到与原速率接近的状态。图中ⅱ点处对应样品的应变ε超过临界值0.096从而已经起裂、圆形缺口已经发射出位错和空位的情况,位错带动裂纹向裂尖方向运动。右侧裂纹逐渐生长,裂尖应力集中和释放导致其斜率上下抖动。ⅵ处对应的是250 000步开始施加横轴的应压力的情况,加入横轴应压力后样品开始松弛,自由能的上升速度明显变慢。在ⅶ点和ⅷ点的时间段内,裂纹扩展方向开始转变,并且发射位错6,能量大幅度减小,虽然比不上畸变能的增加速率但还是导致图中ⅶ点和ⅷ点间有一处斜率突然变小。由于ⅹ之后样品应变已经达到0.24,之后体系将由于应变过大变得混乱,模拟实验到此结束。

3 结论采用PFC相场法模拟带有圆形缺口的初始样品在施加纵轴拉力后裂纹起裂并扩展,再施加横轴方向应力之后裂纹的过程,在原子空间尺度和扩散时间尺度都非常好地模拟出裂纹扩展的整个过程和其中的细节,得出结论如下:

(1) 在施加的应变达到临界值ε=0.096时,该模拟实验裂纹起裂;

(2) 施加纵轴应力拉伸,应变大于0.096而小于0.15时,裂纹先从圆形缺口处往横轴方向发射出空位和位错,位错进行湮灭和攀移,形成微小裂纹,并连接到一起。此时,位错的前进方向不变,裂纹沿着横轴方向扩展。

(3) 在施加纵轴单轴拉伸的应变到达0.15后,再加入横轴的压应力,裂纹扩展方向会发生两次转变,并能观察到裂纹从裂尖往裂纹前进方向发射位错,圆形缺口往纵轴方向发射位错的现象。

| [1] |

MOELANS N, BLAINPAIN B, WOLLANTS P. An introduction to phase-fileld modeling of microstruture evolution[J]. Calphad, 2008, 32(2): 268-294. DOI:10.1016/j.calphad.2007.11.003 |

| [2] |

WANG Y Z, LI J. Phase field modeling of defects and deformation[J]. Acta Masterialia, 2010, 58(4): 1212-1235. DOI:10.1016/j.actamat.2009.10.041 |

| [3] |

罗志荣, 卢成健, 高英俊. 相场法研究初始微观观结构对晶粒长大的影响[J]. 广西科学, 2016, 23(5): 432-436, 442. LUO Z R, LU C J, GAO Y J. Phase field study on effect of initial microstructure on grain growth[J]. Guangxi Sciences, 2016, 23(5): 432-436, 442. |

| [4] |

刘瑶, 袁龙乐, 卢强华, 等. 晶体相场模拟取向角对晶界湮没过程的影响[J]. 广西科学, 2016, 23(5): 437-442. LIU Y, YUAN L L, LU Q H, et al. Phase-field-crystal simulation of effect of different orientation angle on annihilation of grain boundary[J]. Guangxi Sciences, 2016, 23(5): 437-442. |

| [5] |

黄世叶, 李胜男, 胡绪志, 等. 晶界位错运动的空位晶体相场模拟[J]. 广西科学, 2016, 23(5): 459-464. HUANG S Y, LI S N, HU X Z, et al. Vacancy phase-field-crystal simulation of dislocation motion of grain boundary[J]. Guangxi Sciences, 2016, 23(5): 459-464. |

| [6] |

杨瑞琳, 刘瑶, 胡绪志, 等. 双位错滑移运动的晶体相场模拟[J]. 广西科学, 2016, 23(5): 443-447. YANG R L, LIU Y, HU X Z, et al. Phase-field-crystal simulation of double dislocation gliding[J]. Guangxi Sciences, 2016, 23(5): 443-447. |

| [7] |

叶里, 胡绪志, 黄礼琳, 等. 拉应力作用下晶界位错运动过程的晶体相场模拟[J]. 广西科学, 2016, 23(5): 470-473, 484. YE L, HU X Z, HUANU L L, et al. Phase-field-crystal simulation of grain boundary dislocation motion under tensile stress[J]. Guangxi Sciences, 2016, 23(5): 470-473, 484. |

| [8] |

高英俊, 黄礼琳, 周文权, 等. 高温应变下的亚晶界湮没与位错旋转机制的晶体相场模拟[J]. 中国科学:技术科学, 2015, 45(3): 306-321. GAO Y J, HUANG L L, ZHOU W Q, et al. Phase field crystal simulation of subgrain boundary annihilation and dislocation rotation mechanism under strain at high temperature[J]. Scientia Sinica:Technologica, 2015, 45(3): 306-321. |

| [9] |

卢昱江, 孔令一, 邓芊芊, 等. 微裂纹起裂扩展机理的晶体相场模拟[J]. 广西科学院学报, 2017, 33(4): 240-245. LU Y J, KONG L Y, DENG Q Q, et al. Phase field crystal simulation of nucleation and propagation of micro-cracks[J]. Journal of Guangxi Academy of Sciences, 2017, 33(4): 240-245. |

| [10] |

宁岁婷, 胡绪志, 黄礼琳, 等. 三角缺口与圆形缺口起裂和裂纹扩展的晶体相场模拟[J]. 广西科学, 2017, 24(6): 540-544, 550. NING S T, HU X Z, HUANG L L, et al. Phase filed crystal simulation of nucleation and extension of crack at notch with circle or triangle[J]. Guangxi Sciences, 2017, 24(6): 540-544, 550. |

| [11] |

满海, 胡绪志, 宁岁婷, 等. 晶体相场模拟晶界萌生裂纹扩展[J]. 广西科学院学报, 2017, 33(4): 246-249, 260. MAN H, HU X Z, NING S T, et al. Phase field simulation of crack nucleation and extension from grain boundary[J]. Journal of Guangxi Academy of Sciences, 2017, 33(4): 246-249, 260. |

| [12] |

高英俊, 罗志荣, 黄礼琳, 等. 韧性材料的微裂纹扩展和连通的晶体相场模拟[J]. 中国有色金属学报, 2013, 23(7): 1892-1899. GAO Y J, LUO Z R, HUANG L L, et al. Phase-field-crystal modeling for microcrack propagation and connecting of ductile material[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 1892-1899. |

| [13] |

阚盈.塑性变形中孔隙的产生、修复模型及数值模拟[D].大连: 大连理工大学, 2014. KAN Y.Initiation and healing models f pores and numercialsimulation in plastic deformation[D]. Dalian: Dalian University of Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10141-1015572041.htm |

| [14] |

马凯.金属内部微裂纹的热塑性修复的元胞自动机模拟[D].上海: 上海工程技术大学, 2013. MA K.Cellular automata simulation of micro-crack thermoplastic healing in metal[D]. Shanghai: Shanghai University of Engineering Science, 2013. http://cdmd.cnki.com.cn/article/cdmd-10856-1014216452.htm |

| [15] |

袁朝龙.大型锻件内裂纹缺陷修复的物理模拟研究[D].北京: 清华大学, 2002. YUAN C L.Study on healing of interior crack-type fault in heavy forging by modeling[D]. Beijing: Tsinghua University, 2002. http://cdmd.cnki.com.cn/Article/CDMD-10003-2004034902.htm |

| [16] |

CHEN N Z. A stop-hole method for marine and offshore structures[J]. International Journal of Fatigue, 2016, 88: 49-57. DOI:10.1016/j.ijfatigue.2016.03.010 |

| [17] |

孔璞萍, 刘志平, 周凯, 等. 起重机金属结构裂纹的复合修复方法[J]. 中国机械工程, 2018, 29(13): 1610-1614. KONG P P, LIU Z P, ZHOU K, et al. Composite repair method of crane metal constructions[J]. China Mechanical Engineering, 2018, 29(13): 1610-1614. DOI:10.3969/j.issn.1004-132X.2018.13.015 |

2018, Vol. 34

2018, Vol. 34