2. 广东省海上油气设施检测工程技术研究中心, 广东深圳 518000;

3. 中国科学院海洋研究所, 山东青岛 266071

2. Guangdong Offshore IRM Engineering Technology Research Center, Shenzhen, Guangdong, 518000, China;

3. Institute of Oceanology, Chinese Academy of Sciences, Qingdao, Shandong, 266071, China

在海洋石油开发过程中,钢质导管架固定式平台是应用最广泛的一种形式。部分导管架在安装或者服役过程中,由于受到外力、腐蚀等影响,会出现诸多损伤的问题,对整个导管架平台的服役造成了安全隐患,严重时会导致巨大的人员伤亡和经济损失,还会对环境造成污染。因此,需要对导管架的受损部位进行检测及损伤评估,为后续的应对策略提供客观依据。目前导管架损伤点的检测主要是潜水员使用标尺进行损伤点范围、凹陷深度等数据的测量[1, 2]。潜水员作业成本高、风险高,标尺只能通过网格化的选点测量来模拟损伤点,难以实现损伤点的测量全覆盖,测量结果存在人为因素影响大的弊端,因而是一种粗略式的测量,难以为后续的结构分析提供精确的损伤模型。三维激光扫描作为一种精细化的测量手段,在水下应用方面已得到了广泛的研究[3-8],如水下目标物探测、地表地形信息采集、水下结构的精准测量等,并取得了许多突破性的成果。目前国内对水下三维激光扫描技术的应用还处于起步阶段,还未有使用三维激光扫描设备水下进行导管架损伤点测量的先例。为推进该技术在国内海上油气田检测领域的应用,本研究团队对水下机器人(ROV)搭载三维激光扫描设备的导管架损伤测量技术进行研究,通过激光扫描成像,采集导管架损伤位置的激光点云三维数据,后期数据处理可以生成损伤区域的三维模型并测量得到损伤区域尺寸数据,为导管架的安全评估和损伤修复提供客观依据。

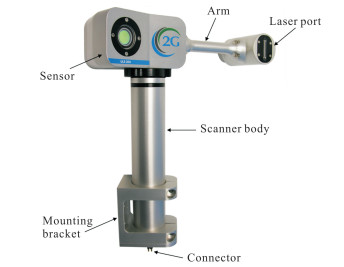

1 材料与方法 1.1 材料设备选用加拿大2G Robotics公司的ULS-200中距离(0.36—2.50 m)激光扫描测量系统,如图 1所示。该设备可以实时生成3D模型和可视化结果,采集高密度点云数据,生成真实比例的亚毫米级(由于水下环境影响,实际应用中只能达到毫米级)分辨率3D模型,便于识别微小特征和缺陷。

|

| 图 1 ULS-200激光扫描仪系统组成 Fig.1 System components of ULS-200 laser scanner |

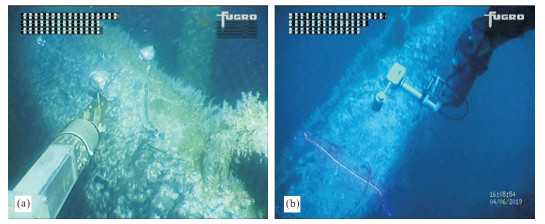

ROV使用中海辉固公司的125匹CFUV1000系列ROV系统,如图 2所示。配备8个液压推进器、Schilling Titian 4七功能智能机械手和Schilling Rigmaster五功能重型机械手,数据通过光纤通道进行传输。

|

| 图 2 中海辉固CFUV1000系列ROV系统 Fig.2 COSL Fugro CFUV1000 ROV system of COFG |

1.2 方法 1.2.1 设备的连接

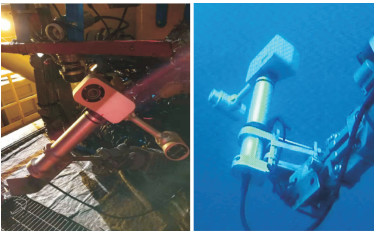

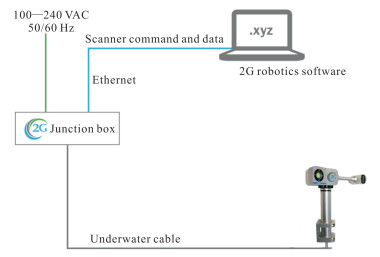

三维激光扫描仪固定在ROV机械手上,确保扫描仪和机械手的相对稳定性,如图 3所示。ROV系统为激光扫描仪提供电力以及信号传输的通道。激光扫描仪采集激光点云数据后,通过ROV脐带缆内的光纤通道将RS485数据传输至水面功能盒,功能盒将RS485信号转换为USB信号后,数据处理电脑对数据信号进行呈现和处理,数据传输过程如图 4所示。

|

| 图 3 ROV搭载三维激光扫描仪 Fig.3 ROV equipped with laser scanner |

|

| 图 4 设备连接线路示意图 Fig.4 Schematic diagram of equipment connection line |

1.2.2 测量数据校准验证

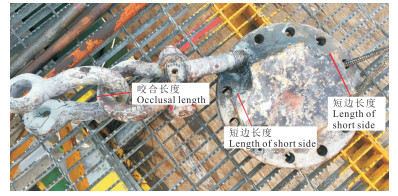

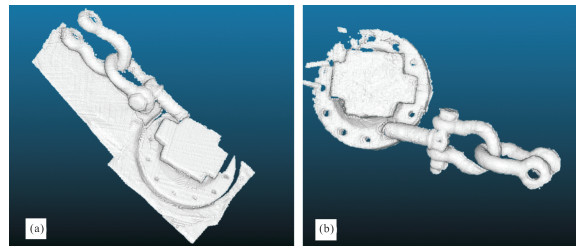

为了验证水下三维激光扫描测量的准确性,制作一个专用结构用于校准,如下图 5所示。分别使用游标卡尺、甲板激光扫描、水下激光扫描三种方式,对专用结构的卸扣咬合点、板块的长边和短边进行测量,通过数据的对比,得到水下三维激光扫描的数据准确度。

|

| 图 5 校准专用结构 Fig.5 Special structure used for calibration |

1.2.3 阳极尺寸测量

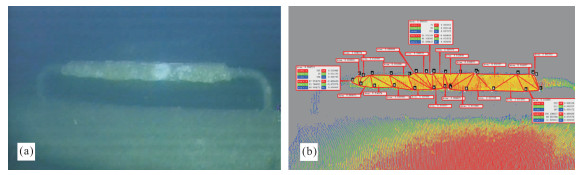

选取导管架底部外围的牺牲阳极作为测量目标,ROV机械手搭载三维激光扫描仪到达指定位置,并稳定于海床上,调整三维激光扫描仪与待测阳极的距离为1 m左右,如图 6a所示。保持ROV系统稳定并关闭ROV自身的光源,启动三维激光扫描仪,对待测阳极进行激光扫描,采集激光点云数据,如图 6b所示。

|

| 图 6 ROV搭载激光扫描仪进行阳极扫描 Fig.6 Anode scanning with laser scanner equipped on ROV |

1.2.4 凹陷点尺寸测量

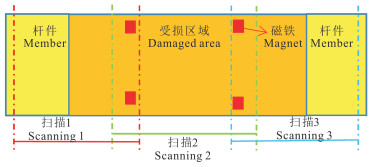

南海某导管架在安装过程中受到撞击,导致某一管状构件上产生长度约1.7 m的凹陷区域,以此为研究对象,开展三维激光扫描对损伤点尺寸的测量研究。由于损伤面积较大,一次扫描无法获取所有损伤区域的激光点云数据。首先对损伤区域进行扫描设计,使用方形磁铁对损伤区域进行分割,如图 7所示,平均分配成长度0.8 m左右的3个区域,磁铁作为分割标示,也是后续拼接的公共参考点。ROV首先清除导管架损伤杆件上的附着钙质层和海洋生物,随后ROV放置磁铁于损伤点的指定位置,如图 8a所示。ROV机械手搭载水下三维激光扫描仪下水,坐靠在导管架上保持稳定状态,调整三维激光扫描仪位置,分别对3个区域多角度进行扫描,中间区域的扫描需要覆盖两组磁铁,两侧区域的扫描需要覆盖损伤点边缘和一组磁铁,完成凹陷位置的扫描采集,如图 8b所示。

|

| 图 7 损伤区域扫描设计示意图 Fig.7 Designed sketch of scanning the damaged area |

|

| 图 8 ROV进行导管架水下作业 Fig.8 ROV performs underwater operations on jackets |

2 结果与分析 2.1 校准验证结果

在甲板和水下完成对校准结构采集激光点云数据后,通过Cloud Compare软件对获取的数据进行拼接组合,得到三维建模后的校准结构如图 9所示。图 9a为甲板扫描成像,图 9b为水下扫描成像。在本次测试时将测试模块的3个测量点作为标定,进行对比。相关数据如下表 1所示。

|

| 图 9 校准结构激光扫描拼接图 Fig.9 Matching picture of laser scanning the calibration structure |

| 测量方式 Measurement method |

铁块短边 Short edge of iron block (mm) |

铁块长边 Long edge of iron block (mm) |

卸扣咬合处 The bite of shackle (mm) |

| 游标卡尺测量 Vernier caliper measurement |

68.21 | 90.65 | 68.83 |

| 甲板激光测量 Deck laser measurement |

68.30 | 90.71 | 68.70 |

| 水下激光测量 Underwater laser measurement |

68.20 | 90.72 | 67.21 |

通过分析铁板短边和长边测得的数据,三维激光的扫描测量结果与卡尺的测量误差在0.1 mm左右;三维激光在甲板与水下的测量结果误差也在0.1 mm左右。对于卸扣咬合处的测量,由于水下扫描姿态的问题,未能完整扫测到咬合处两侧的部位,导致测量误差在1 mm左右。综上,三维激光扫描测量技术可以实现水下毫米级的测量。

2.2 阳极测量结果阳极的水下照片如图 10a所示,完成采集激光点云数据后,通过Cloud Compare软件对获取的数据进行拼接组合,得到三维建模后的阳极外观如图 10b所示。通过比较发现,激光点云拼接的阳极与ROV高清摄像头拍照的阳极外观形状基本一致。通过将阳极表面积分解成若干个不规则三角形,通过相加法可以得到阳极外围的表面积。

|

| 图 10 导管架阳极照片和拼接图 Fig.10 Photo and matching picture of the jacket anode |

2.3 损伤点测量结果

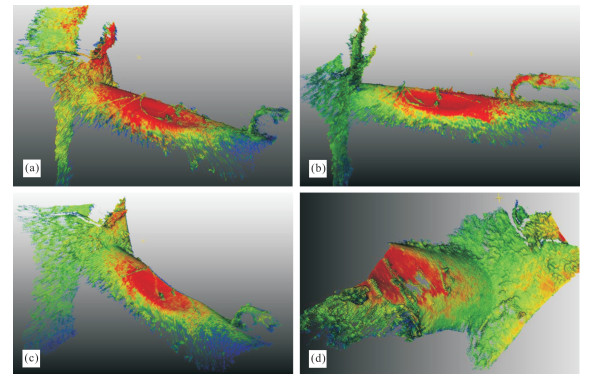

三维激光扫描可以实时生成3D模型的可视化结果,ROV从不同角度对损伤点进行扫描的激光点云图像如图 11所示。图 11a和图 11b为三维激光扫描仪在损伤区域正上方进行扫描的数据模型;图 11c和图 11d为三维激光扫描仪在损伤区域侧上方进行扫描的数据模型;激光点云的分布可以定性判断损伤的区域;颜色越深(红色)表明此区域内的激光点云分布越密集。

|

| 图 11 激光扫描实时数据模型 Fig.11 Real-time data model of laser scanning |

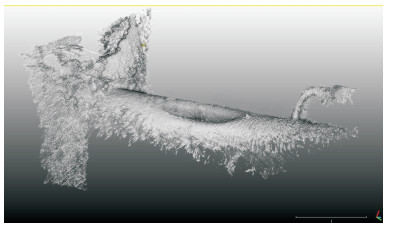

获得不同角度和不同位置的激光点云数据之后,依照数据公共点较多且分散、尽可能覆盖更多不同的区域、点云数据光滑稳定的原则,选择数据质量较好的数据,使用Cloud Compare软件并利用不同扫描数据的公共点对水下三维激光扫描结果进行拼接,保证拼接成的数据结果显示更大有效数据面积。损伤点的拼接三维图像如图 12所示。

|

| 图 12 导管架损伤点拼接后效果图 Fig.12 Matching picture of the jacket damaged area |

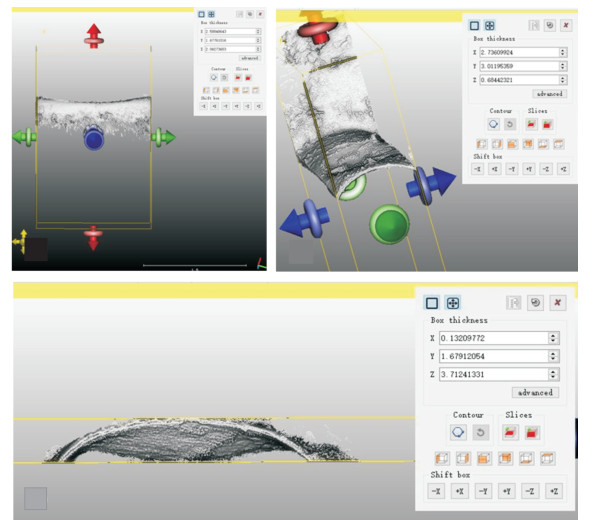

软件测量工具可以实现对拼接后图像的尺寸测量,如图 13所示。测量基于三维模型,可以对损伤点的长度、宽度、深度等数据进行直接测量,获得损伤点的表征数据(表 2);同时可以将三维模型导入相关的受力分析软件,评估损伤点对导管架整体性能的影响,为进行后续的决策提供客观依据。

|

| 图 13 导管架损伤点尺寸测量 Fig.13 Dimension measurement of the jacket damaged area |

| 测量内容 Measurement content |

损伤点长度 Length of damage point (m) |

损伤点宽度 Width of damage point (m) |

损伤点最大凹陷 Maximum depression of damage point (m) |

| 三维激光扫描结果 3D laser scanning results |

1.677 | 0.684 | 0.132 |

3 讨论

水下三维激光扫描技术可以应用于导管架损伤区域的尺寸测量。通过激光点云数据的采集、数据的拼接和处理,建立损伤点的三维模型,从而获取损伤区域相关的尺寸表征数据,测量精度可达毫米级。但由于激光扫描的数据受到水体透明度、环境光线、被测物表面材料、设备稳定性以及扫描仪到目标的距离等因素影响,实际作业中,需对影响数据采集的各种因素进行分析,尽可能减少外部环境对激光扫描作业的影响,获取高质量的点云数据,为后续建模和测量提供更精确的数据。ROV作为一种安全、经济的检测载体,可以搭载水下三维激光扫描仪实现导管架损伤区域的测量作业,为深水结构物的尺寸测量提供了一种高精度的可行性方案。

| [1] |

姜筠, 迟健, 刘金沅. 导管架管结构凹陷的损伤评估研究[J]. 船舶, 2016, 35(6): 35-40. |

| [2] |

王亮, 邱海荣. 导管架平台受损杆件修复方案比选及应用[J]. 海洋石油, 2019, 39(1): 93-98. |

| [3] |

王红萍, 熊俊. 水下激光成像测量技术应用研究[J]. 舰船电子工程, 2019, 39(7): 10-12, 86. |

| [4] |

陕毅. 激光面扫描水下三维成像探测技术研究[D]. 哈尔滨: 哈尔滨工程大学, 2005.

|

| [5] |

谢晓梦. 水下目标激光扫描深度探测精度分析[D]. 青岛: 中国海洋大学, 2010.

|

| [6] |

黄子恒, 李微, 杨克成, 等. 水下激光距离选通三维成像方法[J]. 激光与红外, 2016, 46(11): 1315-1319. DOI:10.3969/j.issn.1001-5078.2016.11.003 |

| [7] |

孙健.水下机器人激光成像降噪方法研究[D]. 哈尔滨: 哈尔滨工程大学, 2017.

|

| [8] |

何员子, 陈建. 水下目标激光成像系统设计及实现[J]. 激光杂志, 2017, 38(11): 105-108. |